板金設計をしていると、必ず出てくるのが「曲げ半径(R)」の指定です。

「どれくらいのRを取れば割れないのか?」

「材質によって違うの?」と疑問に思ったことはありませんか?

この記事では、SPCC・SUS304・A5052といった

代表的な板金材の最小曲げ半径の目安を、

初心者にもわかりやすく解説します。

曲げ半径とは?

板金加工では、板を曲げる際に内側にR(半径)が付きます。

このRが小さすぎると、割れやヒビが発生する恐れがあります。

そのため、材質や板厚ごとに「最小曲げ半径(曲げられる限界R)」が存在します。

材質ごとの最小曲げ半径の目安

SPCC(冷間圧延鋼板)

SPCCは一般的な鉄板で、加工性が良く割れにくいのが特徴です。

最小曲げ半径は以下の通りです。

| 板厚 t (mm) | 最小曲げ内Rの目安 | 備考 |

|---|---|---|

| 1.0以下 | R = 0.5t | 曲げやすく小Rも可能 |

| 1.2〜3.0 | R = 1.0t | 一般的な設計値 |

| 3.2以上 | R = 1.5t〜 | 割れ防止のため大きめ推奨 |

ポイント

SPCCは延性があるため、板厚と同等かそれ以下のRでも曲げ可能なことが多いです。

SUS304(ステンレス鋼)

SUS304は耐食性が高い一方で、硬くて割れやすい材料です。

そのため、SPCCよりも大きい曲げRを取る必要があります。

| 板厚 t (mm) | 最小曲げ内Rの目安 | 備考 |

|---|---|---|

| 1.0以下 | R = 1.0t | 小Rは割れ注意 |

| 1.2〜3.0 | R = 1.0t〜1.5t | 通常の設計範囲 |

| 3.2以上 | R = 1.5t〜 | 加工硬化の影響が大きい |

ポイント

ステンレスは加工時に硬化しやすく、繰り返し曲げは厳禁。

また、曲げ方向が圧延方向と直角になるように設計すると割れにくくなります。

A5052(アルミ合金)

A5052はアルミの中でも強度があり、軽量かつ比較的曲げやすい材料です。

ただし、鋼板に比べて延性が低いため、過度な小Rは避けましょう。

| 板厚 t (mm) | 最小曲げ内Rの目安 | 備考 |

|---|---|---|

| 1.0以下 | R = 0.5t〜1.0t | 小物であれば可能 |

| 1.2〜3.0 | R = 1.0t〜1.5t | 標準的な設計値 |

| 3.2以上 | R = 1.5t〜2.0t | 割れ防止に注意 |

ポイント

アルミは見た目よりも表面割れが発生しやすいため、

外観重視の部品ではRを少し大きめに取るのがコツです。

材質別の比較まとめ

| 材質 | 曲げやすさ | 割れやすさ | 推奨R/t比 |

|---|---|---|---|

| SPCC | ◎ | △ | 1.0以下でも可 |

| SUS304 | 〇 | 〇 | 1.0〜1.5 |

| A5052 | ○ | ○ | 1.0〜1.5 |

曲げRは「内R」で指定するのが基本!図面で迷わないための考え方

板金設計の図面でよく出てくる「曲げR(曲げ半径)」ですが、

「このRって内側?外側?どっちを指しているの?」と迷ったことはありませんか?

実は、板金の曲げRは原則として

“内R(曲げ内側の半径)”で指定するのが基本です。

この記事では、その理由と注意点を初心者にもわかりやすく解説します。

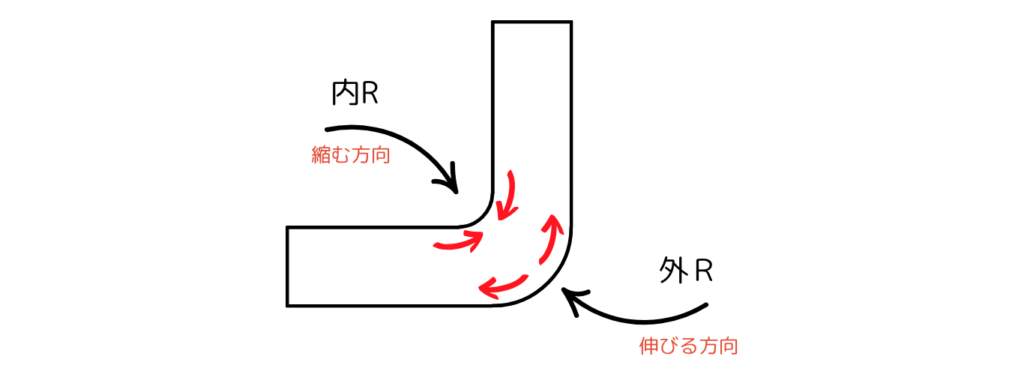

曲げRとは?内Rと外Rの違い

まずは、曲げRの意味を簡単に整理しておきましょう。

板金を曲げると、内側は縮み、外側は伸びます。

そのため、曲げ部分には「内側半径(内R)」と「外側半径(外R)」ができます。

つまり、

なぜ「内R」で指定するのが基本なのか?

理由はシンプルで、加工現場が内Rを基準に曲げを行うからです。

板金加工では、プレスブレーキ(金型)を使って曲げを行います。

このとき金型の「パンチR(上型の先端半径)」が、

ほぼそのまま内Rに対応します。

そのため、図面で「R=2」と指定されていれば、

現場では「パンチ先端がR2の金型を使えばOK」と判断できるわけです。

設計と加工の両方で共通認識を持ちやすいのが内R指定なんです。

外Rで指定してしまうと起きるトラブル

内Rではなく、外Rで指定してしまうと、

加工者と設計者で解釈がずれるリスクがあります。

たとえば、板厚t=1.0mmで「R2」と指定した場合

- 設計者が「外R=2」と考えていた

- 加工者は「内R=2」と判断して加工した

結果、実際の外Rは3mm(R2+t1mm)となり、

製品の形状や寸法が合わなくなる、というミスが起きます。

このように、曲げの内外を曖昧にすると、

「干渉」「寸法ズレ」「組立不良」などの原因になります。

外Rで指定するとコストが上がる理由

板金図面で曲げRを指定するとき、

外Rで指定するとコストが上がる場合があります。

その理由を順に見ていきましょう。

1.加工現場での解釈が複雑になる

板金加工は通常、金型(パンチ)の先端R=内Rを基準に行います。

そのため、図面で「外R=3」と指定されると、

加工者は「板厚を引いた内Rを逆算して金型を選定」しなければなりません。

例:板厚t=1.0mmで外R=3指定の場合

→ 内R=2.0mmの金型を選ぶ必要あり

このように、余計な計算・確認作業が増えるため、

現場では「特注対応」や「追加確認」が必要になります。

2. 金型を特注する必要が出ることがある

通常の板金加工では、よく使う標準パンチR(内R)が決まっています。

ところが外Rで寸法を合わせたい場合、

内Rを微妙に調整する必要が出るため、

標準金型で対応できないことがあります。

その場合、

となり、時間もコストも増加します。

3. 寸法公差を合わせるのが難しくなる

外Rを基準に仕上げようとすると、

板厚のばらつきやスプリングバック(戻り変形)の影響を受けやすくなります。

結果として、

「指定どおりの外Rにならない → 修正 → 再加工」

という手戻りが発生しやすく、これもコスト上昇の要因になります。

コストを抑えるなら「内R指定」が基本!

| 項目 | 外R指定 | 内R指定 |

|---|---|---|

| 金型選定 | 逆算が必要 | 直接指定できる |

| 加工精度 | 板厚誤差の影響大 | 安定して再現性が高い |

| コスト | 工数・確認増で高くなる | 標準加工で安価 |

外Rでの指定は「特別なデザイン上の意図」がある場合だけに限定し、

通常は内R指定で設計する方がコストも精度も安定します。

外R指定は一見わかりやすいように見えても、

実際の加工現場では手間が増え、結果的にコストアップにつながります。

板金設計では「曲げR=内R指定」を原則にしておくと、

トラブルを防ぎ、コストを抑えた設計ができます。

設計時のポイント

初心者の方は、以下のルールを覚えておけば安心です。

基本ルール

曲げRは内Rで指定する(“R=○”は内Rを意味する)

注意点

外Rで指定したい場合は、明確に「外R=○」と記載する

図面に「R表記は全て内Rを示す」と注記を入れるとさらに親切

材料や板厚によって、実際のR寸法が変化することもあるため、

加工業者と事前にR値のすり合わせをしておくと安全

ワンポイントアドバイス

| 項目 | 内容 |

|---|---|

| 指定方法 | 基本は「内R」で指定する |

| 理由 | 加工金型の先端R(パンチR)が内Rに対応するため |

| 注意点 | 外R指定は「外R=○」と明記する |

| 図面での工夫 | 「R表記は全て内R」と注記を入れる |

量産設計では、よく使う曲げRを社内標準化しておくと便利です。

たとえば「板厚1.0mmならR=0.5」「板厚2.0mmならR=1.0」といったように、

標準Rを設計ガイドにまとめておくと、図面の統一性と加工精度が向上します。

最小曲げ半径を決めるときの3つの注意点

板金設計で「曲げR(半径)」を設定する際、

見た目通りに小さくすれば良いというわけではありません。

曲げすぎると材料が割れたり、変形したりして、

寸法不良やクラックの原因になります。

ここでは、初心者の方でも理解しやすいように、

「最小曲げ半径を決めるときに注意すべき3つのポイント」を紹介します。

板厚が増えると最小曲げ半径も大きくなる

板が厚くなると、曲げ加工時に

引っ張られる内外層の差が大きくなります。

この差が大きいと、

外側が引きちぎられるように割れてしまうことがあります。

たとえば——

板厚 1.0mm のSPCCなら

R=0.5t(R=0.5mm)でも問題ないことが多いですが、

板厚 3.0mm の場合、

同じ比率でR=1.5mmにすると、割れが発生する可能性が出てきます。

そのため、板厚が厚くなるほど、Rも大きく設定するのが基本です。

設計の目安

表面仕上げやめっき有無で割れやすさが変わる

板金部品は、見た目を良くするために

めっきや塗装、アルマイト処理などを行うことがあります。

しかし、これらの処理をすると、

表面が硬化して割れやすくなることがあります。

たとえば、

ニッケルめっきやクロムめっきは硬く、

曲げ部でクラックが入りやすい。

塗装済み材は、表面が剥がれることがある。

そのため、こうした仕上げがある場合は、

通常よりも少し大きめのRを設定するのが鉄則です。

設計のコツ

試作での確認が重要

同じ材質・板厚を使っても、

ロット(製造時期)や圧延方向の違いによって、

実際の曲げやすさが変わることがあります。

これは、材料が作られるときの

「圧延方向(ローラーで延ばす方向)」によって、

金属内部の結晶構造が変化するためです。

圧延方向と平行に曲げると割れやすく、

圧延方向と直角に曲げると割れにくい傾向があります。

このため、量産設計を行う前には、

必ず試作で確認しておくことが大切です。

チェックポイント

注意点のまとめ

板金設計で最小曲げ半径を決める際は、以下の3点を意識することが重要です。

| 注意点 | 内容 | 対策 |

|---|---|---|

| 板厚の影響 | 厚くなるほど割れやすい | Rを大きく設定 |

| 表面処理 | めっき・塗装で硬化 | Rを1.2〜1.5倍に |

| 材質ばらつき | ロットや方向で性質差 | 試作確認・方向管理 |

板金加工は「見た目通り」ではなく、

「材料の性質を理解して設計する」ことが大切です。

ちょっとしたR設定の違いが、品質やコストに大きく影響するため、

今回の3ポイントをぜひ図面作成時に意識してみてください。

まとめ

板金設計での「最小曲げ半径」は、

材質の性質と板厚に大きく影響されます。

▶ SPCC:加工性が良く、小RでもOK

▶ SUS304:硬くて割れやすいので大きめR

▶ A5052:中間的、外観重視ならRを大きめに

図面を描く際は、「t×何倍」という形でRを指定し、

必要に応じて加工業者とも相談しておくと安心です。

コメント