Main Category

メイン カテゴリー

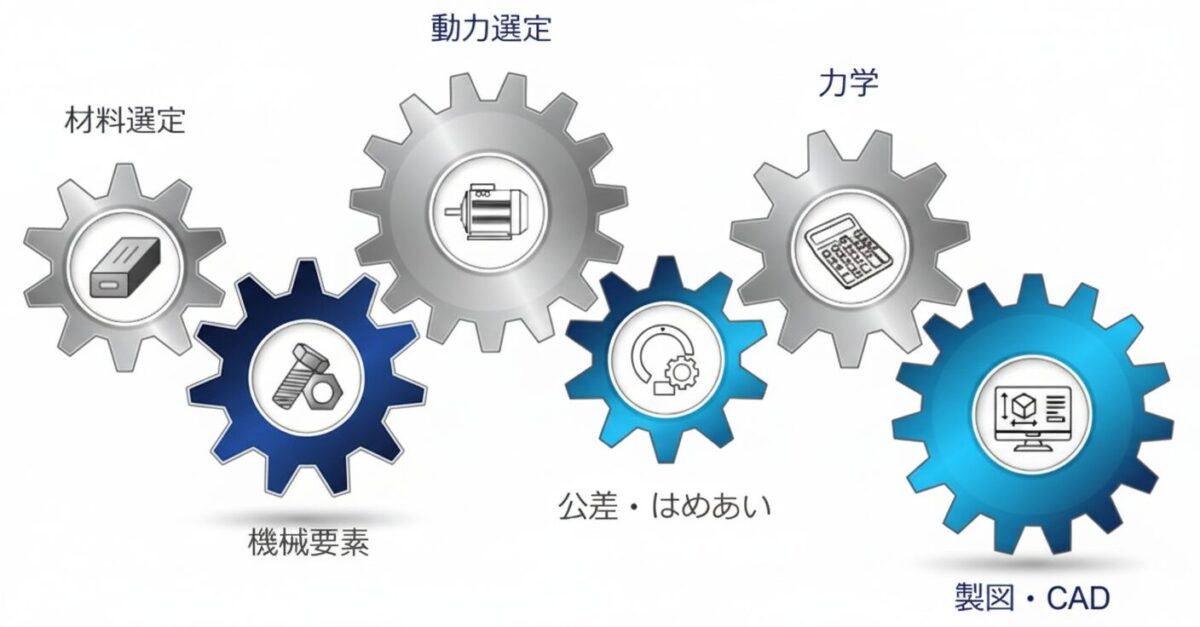

次の6つのカテゴリーに分けて、各分野の基本的な考え方や選定ポイントを紹介しています。

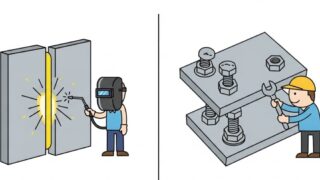

- 材料選定

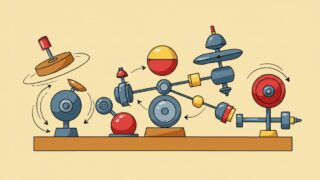

- 機械要素

- 動力選定

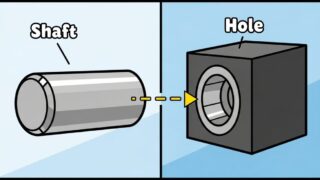

- 公差・はめあい

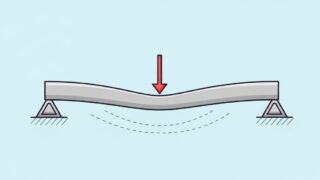

- 力学

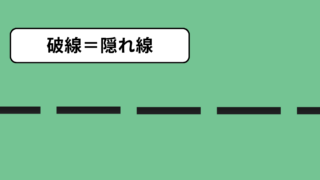

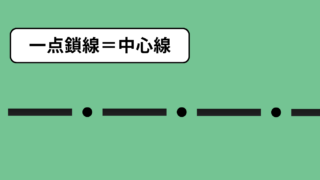

- 図面・CAD

設計において欠かせない材料の特性や用途を解説しています。

適材適所の選定をサポートします。

ボルトやナット、軸受け、ギアといった基本的な要素部品の機能と選び方を詳しく紹介します。

モーターやアクチュエーターなど、機械の駆動源に関する基礎知識と選定基準をまとめています。

精度の管理に欠かせない公差やはめあいの基本概念と、実際の設計にどう反映させるかを解説します。

機械設計の根幹を成す力学の基礎を理解し、強度や動作に関する考え方を学びます。

図面とCADはアイデアを具体的な形にし、設計意図を正確に伝えるための重要な手段です。

Sub Category

サブ カテゴリー

- 設計の基礎知識

- 初心者の「なぜ?」

- PC操作の効率化

- 現場作業の効率化

機械設計の基礎知識を

体系的にまとめました。

- 人気記事

- 新着記事

機械設計初心者の『なぜ?』を

9つのカテゴリに分けて解説します。

- 人気記事

- 新着記事

「作業環境をもっとラクにしたい!」

と思ったときに、

ぜひチェックしてみてください。

- 人気記事

- 新着記事

現場で差がつくおすすめ工具の

紹介をまとめました。

- 人気記事

- 新着記事

New Post

-新着記事-

Popular Post

–人気記事-

読者アンケートのお願い

いつもブログをご覧いただきありがとうございます。

このブログでは、機械設計の現場で役立つ情報やノウハウを発信していますが、

もっと「あなたの現場」に寄り添った内容にしていきたいと考えています。

そこで、読者の皆さまの属性やご興味をお伺いする簡単なアンケートを実施中です。

- ご年齢や設計歴

- 使用しているCADソフト

- 職務内容など

ご回答いただいた内容は、今後のコンテンツ改善や新企画の参考にさせていただきます。

『ちょっとだけ回答』も大歓迎です。

1つでもご回答いただければ、今後の運営にとても役に立ちます。

機械設計とは?

機械設計とは、機械や装置を開発・製造する際に、

その機能や性能、コスト、安全性を考慮しながら

具体的な形状、構造、材料などを決定するプロセスのことを指します。

機械設計は単に図面を描くだけではなく、

製品の使用目的に基づいて最適な設計を行い、

さらに製造、組立、メンテナンスなどの観点からも効率的な設計を追求します。

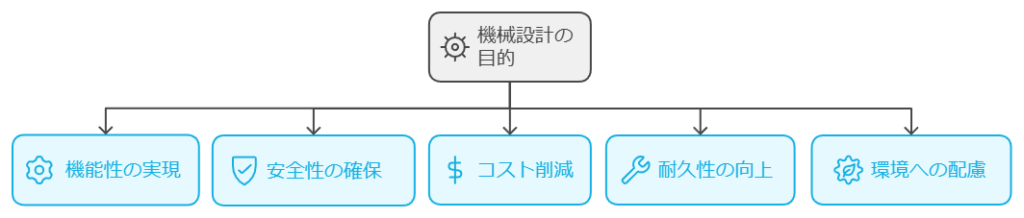

1. 機械設計の役割と目的

機械設計の目的は、要求される機能を持つ機械や

装置を効率的かつ経済的に実現することです。

たとえば、自動車や産業機械、家電製品に至るまで、

機械設計のプロセスがなければ

適切な性能や品質を持つ製品を作り出すことはできません。

主な目的には次のものが含まれます。

- 機能性の実現

- 製品が求められる機能を満たすための構造やメカニズムを設計する。

- 安全性の確保

- 製品の使用中に安全性を確保し、事故や故障を防ぐ設計を行う。

- コスト削減

- 製造コストや部品点数を減らし、競争力のある製品を実現する。

- 耐久性の向上

- 長期間使用できるよう、適切な設計を行い、摩耗や劣化に耐える製品を作る。

- 環境への配慮

- 資源の最適な利用や廃棄物の削減を目指し、環境に優しい設計を取り入れる。

2. 機械設計のプロセス

機械設計は、アイデアの具現化から製造可能な形に落とし込むまで、

以下の段階を経て行われます。

✅ 要求仕様の定義

- 製品に求められる機能や性能を明確に定義し、設計の方向性を決定します。

- たとえば、負荷、速度、耐久性、コスト、デザインの要件などが含まれます。

✅ 概念設計(構想設計)

- 要求仕様を満たすための複数のアイデアやコンセプトを考え出し、仮の設計案を作成します。

- ここでは、どのようなメカニズムや構造が最適かを検討し、設計の方向性を絞ります。

✅ 詳細設計

- 概念設計で選ばれたアイデアをもとに、具体的な寸法、部品、材料を決定します。

- CAD(コンピュータ支援設計)ソフトを使用して、

精密な図面を作成し、製造プロセスに適合するように細部まで設計します。

✅ 試作・検証

- 設計に基づいて試作品を製作し、性能や強度、安全性などを検証します。

- シミュレーションやプロトタイプのテストを通じて、

設計の問題点を洗い出し、改善点を見つけます。

✅ 量産設計と製造

- 検証を終えた設計を基に、量産に向けた準備を進めます。

- 製造プロセスやコストを考慮しながら、効率的な生産体制を整えます。

3. 機械設計における重要な要素

機械設計には、いくつかの重要な要素があります。それぞれが設計の成功に直接関わります。

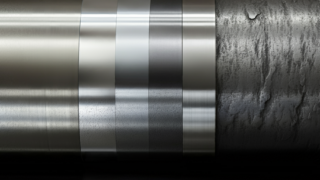

- 材料選定

- 機械の使用条件や環境に適した材料を選定することは、

製品の耐久性や機能に大きな影響を与えます。 - 例えば、高強度が求められる場合は、鋼やチタン合金が選ばれますが、

軽量化が重要な場合はアルミニウムやプラスチックが選択されることがあります。

- 機械の使用条件や環境に適した材料を選定することは、

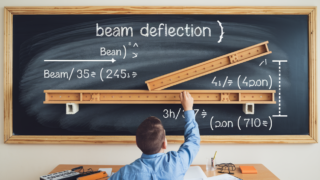

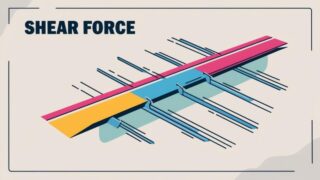

- 力学的設計

- 機械にかかる力(応力、ひずみ)を計算し、適切な形状や寸法を設計します。

- これにより、負荷がかかる場所で破損や変形が起こらないようにします。

- 公差と精度管理

- 機械の各部品が適切に組み合わさるために、公差(許容される寸法の誤差範囲)を設計します。

- これにより、部品が正確にフィットし、スムーズに動作することが保証されます。

- 安全性と規制対応

- 製品が安全基準を満たしていることを確認するため、

安全設計と各種の規制(ISO、JISなど)への対応が必要です。

- 製品が安全基準を満たしていることを確認するため、

4. 機械設計者に求められるスキル

機械設計者は、多岐にわたるスキルを持っている必要があります。これには、次のような能力が含まれます:

- 技術的知識

- 材料力学、熱力学、流体力学などの理論的な知識

- CADソフトの操作能力

- 図面作成やシミュレーションを行うためのCADツールの活用スキル

- 問題解決能力

- 設計上の課題や製造上の問題を効率的に解決する能力

- コミュニケーション能力

- 製造部門やクライアントと円滑に連携するためのコミュニケーション力

機械設計は、技術的な知識と創造力を駆使して、

機能的かつ安全な製品を生み出すための複雑なプロセスです。

要求される性能を満たすために、適切な材料や構造を選定し、

力学やコスト、安全性を総合的に考慮することが、成功する機械設計の鍵です。

機械設計職は、アイデアを形にし、技術で社会に貢献できるやりがいのある仕事です。

経験を積むほど価値が高まり、キャリアの可能性も広がります。