機械設計において「公差」や「はめあい」の設定は、

製品の性能や品質を大きく左右する要素です。

JISやISOなどの規格をもとに

理論的に決定することはもちろん大切ですが、

実際の組立現場でどのように加工・組立が行われているかを理解し、

現場とすり合わせることも同じくらい重要です。

なぜなら、公差やはめあいは“理論値だけで成り立つものではない”からです。

加工機の精度、測定方法、組立手順、作業者の経験など、

実際の現場環境に左右される要素が多く存在します。

この記事では、公差・はめあいを現場とすり合わせるべき理由と、

その実践ポイントについて、わかりやすく解説します。

図面上の公差・はめあいは「理想値」である

設計者が図面に指定する公差やはめあいは、

あくまで理想的な条件下での基準値です。

しかし、実際の製造現場では以下のような要因で、

その通りに仕上がらないことが少なくありません。

| 要因 | 影響 |

|---|---|

| 加工設備の精度 | 機械の摩耗や温度変化で寸法誤差が発生 |

| 測定方法の違い | 測定器の種類・測定位置で誤差が出る |

| 組立環境 | 温度や清掃状態によりはめあい感が変化 |

| 作業者の熟練度 | 組立圧力や手順の違いで公差範囲が変動 |

つまり、図面に「H7/g6」と記載しても、

実際には「少しきつい」「少し緩い」といった差が出るのです。

組立現場とのすり合わせが重要な理由

① 実際の組立感覚を把握できる

現場では「このはめあいは固くて入らない」「温めて圧入している」など、

設計では見落としがちなリアルな作業感覚を把握できます。

この情報を設計に反映すれば、

といった効果が得られます。

🔍 例)

設計上はH7/p6のしまりばめを指定していたが、

現場では実際に圧入時に変形が発生 → H7/n6へ変更して解決。

このように、現場との会話が品質と効率を高めるカギになります。

② 加工コストの最適化ができる

公差を厳しくすれば加工精度は上がりますが、

当然、コストや加工時間も上昇します。

現場と相談することで、

「どの公差なら加工機で安定して出せるのか」

「どのはめあいなら現場で問題なく組み立てられるのか」

といった実現性を確認できます。

🔍 例)

設計者がH6指定 → 加工側では追加研磨が必要でコスト増。

現場協議の結果、H7で問題なし → コスト削減。

机上の理論と現場の現実をすり合わせることが、最適設計への近道です。

③ 不具合・クレームを未然に防止できる

設計段階で現場と意見交換しておけば、

後工程で発生する「組立できない」「動きが固い」

といった不具合を未然に防げます。

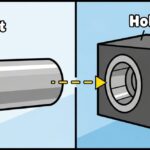

特に、組立時に圧入・嵌合・摺動を伴う部品では、

ほんの0.01mmの違いで動作性が大きく変わるため、

現場確認によるフィードバックが非常に重要です。

また、現場側も「設計が現実を理解してくれている」と感じることで、

設計と製造の信頼関係が生まれます。

すり合わせを行う際の具体的ポイント

(1) 組立手順・治具・圧入方法を確認する

はめあいの組み合わせによっては、

温度差を利用した組立や専用治具の有無で公差設定が変わります。

実際の作業手順を把握し、現場の方法に適した設計値を選びましょう。

🔍 例)

- 常温圧入の場合:しまり代を小さめに設定

- 加熱組立の場合:熱膨張を考慮してしまり代を大きめに設定

(2) 試作品段階で「現場評価」を行う

初期試作時に現場立会いで組立性を確認することが理想です。

「入れやすさ」「動きの感触」「圧入荷重」など、

数値では表しにくい感覚情報を共有できます。

その評価結果をもとに、

量産設計での公差見直しや加工条件の調整を行うと、

安定した品質が実現します。

(3) 設計意図を現場に説明する

すり合わせは「聞くだけ」でなく、「伝えること」も大切です。

なぜその公差・はめあいを指定したのか、

どのような機能を狙っているのかを現場に共有することで、

双方の理解が深まり、改善提案も出やすくなります。

🔍 例)

「このはめあいは、回転精度を重視しているので、少しきつめにしています」

→ 現場:「では、圧入時は加熱治具を使いましょう」

このように、設計と製造が目的を共有することで最適な品質が得られます。

設計・加工・組立の“三位一体”で品質をつくる

~ 公差・はめあい設計を成功させる実践的アプローチ ~

機械設計において、公差やはめあいは

製品性能を支える重要な要素です。

しかし、設計者だけの判断で決めてしまうことは

大きなリスクを伴います。

図面上では正しいはずの公差が、

加工では「出せない精度」になっていたり、

組立では「入りすぎて破損」「きつすぎて組めない」といった

トラブルが起こるケースは少なくありません。

これを防ぐためには、

設計・加工・組立の三者が連携して品質をつくり上げる

“三位一体”の設計体制が欠かせません。

本項では、その考え方と実践手順を詳しく解説します。

「三位一体設計」とは何か?|設計・加工・組立が協力してつくる品質

「三位一体設計」とは、

設計部門・加工部門・組立部門がそれぞれの立場から情報を共有し、

現実的で品質の高い設計を共同で作り上げる考え方です。

設計だけが主導しても、現場で再現できない設計になります。

一方で、現場の制約だけで判断してしまうと、製品の性能を十分に引き出せません。

それぞれの強みを活かし合うことが、真の品質向上につながります。

| 部門 | 主な役割 | 主な知見 |

|---|---|---|

| 設計 | 製品の機能・公差設定・設計意図の明確化 | 機能要求・コスト意識 |

| 加工 | 寸法実現性・機械加工精度の把握 | 加工設備能力・コスト |

| 組立 | 組立性・はめあいの実作業感覚 | 組立順序・治具使用法 |

この3部門が対等な立場で情報共有・議論を行うことが、

理想的な“ものづくりプロセス”の基盤となります。

設計が一人で決めた公差・はめあいが失敗する理由

設計者が「規格通りに」「教科書通りに」設定した公差でも、

現場で問題が起きるケースは少なくありません。

よくある失敗例

これらの問題の多くは、

「設計時に現場との情報共有がなかった」ことが原因です。

つまり、公差やはめあいは机上の理論だけでは完結しないということです。

「三位一体」で設計を進める理想の流れ

品質・コスト・納期のバランスをとるには、

以下の流れで設計と現場が協働するプロセスを構築するのが理想です。

ステップ①:設計段階で現場に相談する

初期設計時に、

「この寸法公差は加工で安定して出せるか?」

「このはめあいは組立で問題ないか?」

を現場に確認します。

この段階で現場の意見を取り入れることで、

不可能な設計や高コストな仕様を防げます。

💡 ポイント

ステップ②:試作で実際の組立性・精度を確認する

図面通りに作っても、実際の組立時に“感覚的な問題”が起こることがあります。

試作段階で、現場担当者が「入れやすさ」「動きのスムーズさ」を確認し、

数値だけでは分からない情報を設計にフィードバックします。

🔍 例)

ステップ③:現場フィードバックを設計修正に反映

試作段階で得た情報を基に、設計値を見直します。

この時、“なぜ変更したのか”を明確に記録することが重要です。

後工程や品質保証でも設計意図を理解しやすくなります。

🔍 記載例

「組立圧力低減のため、H7/p6 → H7/n6に変更(現場評価より)」

ステップ④:量産化前に最終確認

量産前に加工現場・組立現場を交えて最終レビューを行います。

「量産でこの精度を維持できるか」

「検査手順や治具設計に問題がないか」

を確認し、安定した生産体制を整えます。

量産初期に数値バラツキを確認することも重要

初期ロットで寸法測定を行い、公差のばらつきや組立性を再チェック。

三位一体で取り組むことで得られる効果

設計・加工・組立が連携することで、

以下のような具体的なメリットが得られます。

| 項目 | 効果 |

|---|---|

| 品質向上 | 組立トラブルや公差不具合を事前に防止 |

| コスト削減 | 過剰精度の削減・再加工の防止 |

| 納期短縮 | 手戻りや調整作業の削減 |

| 現場の士気向上 | 設計と現場の相互理解・協力体制の強化 |

つまり、三位一体設計は単なる「品質向上策」ではなく、

生産性と信頼性を両立させる仕組みなのです。

「生きた設計」を目指して — 現場に根ざしたものづくりへ

紙の上の図面だけで設計を完結させる時代は終わりました。

現代のものづくりでは、現場と共に設計を磨き上げることが求められます。

✅ 理想の流れ

設計 → 試作 → 現場フィードバック → 設計修正 → 量産化

このサイクルを繰り返すことで、

「再現性のある設計」「無理のない公差」「現場が理解できる図面」が生まれます。

それがまさに、現場に根ざした“生きた設計”です。

三位一体で品質をつくる設計が“強い製品”を生む

公差・はめあいの最適化は、設計者だけの仕事ではありません。

加工現場・組立現場と協力しながら、

現実的かつ実用的な範囲を見極めることで、

高品質・低コスト・安定生産を実現できます。

設計・加工・組立が一体となって品質を築くことが、

現代の機械設計における最も重要な“競争力”です。

図面の精度だけでなく、現場と共に設計をつくる力こそが、

真の設計力と言えるでしょう。

まとめ|公差・はめあい設計は“現場と対話する設計”が成功の鍵

公差・はめあいは図面上の数値で決まるものではなく、

現場での加工性・組立性・作業感覚を踏まえて決定されるべき要素です。

▶ 図面上の公差は理論値、現場では実際の作業条件を考慮する必要がある

▶ 組立現場とのすり合わせで、品質・コスト・作業性の最適化が可能

▶ 試作段階での現場評価とフィードバックが重要

▶ 設計意図を共有し、現場と協力することで不具合を未然に防げる

公差・はめあいの正解は“現場にある”。

設計者が現場と積極的にコミュニケーションを取り、

加工実態と設計意図をすり合わせることで、

精度・信頼性・コストのすべてを両立できる「強い設計」が実現します。

コメント