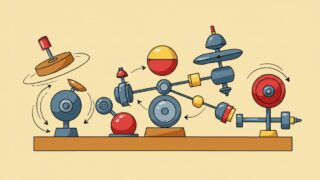

結合部は、機械構造の中で特に注意が必要な部分の一つです。

ボルトや溶接、かしめなどの接合部は、

外力や振動を受ける際に応力が集中しやすく、

この応力集中が原因で部品の破損や寿命の短縮に

繋がる可能性があります。

この記事では、結合部で発生する応力集中のメカニズム、

設計における注意点、そして応力集中を緩和するための

対策について詳しく解説します。

応力集中とは?

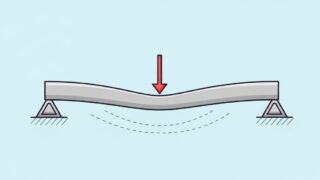

応力集中とは、材料内部において応力が局所的に高まる現象を指します。

特に形状変化が急な部分や、

形状に不連続性がある部分において、

外力がかかったときにその影響が集中しやすくなります。

結合部では、ボルト穴や溶接部分、

かしめ部などが応力集中の原因となりやすいです。

応力集中は、以下のような場所で特に問題となります。

応力集中が発生すると、その部分に通常よりも高い応力が生じ、

局所的な変形や破壊が発生するリスクが高まります。

結合部における応力集中の主な原因

結合部における応力集中は、以下の要因によって引き起こされます。

形状の不連続性

結合部における応力集中の最も一般的な原因は、形状の不連続性です。

溶接によってできる形状の変化や、

急激な断面積の変化がある部分では、

応力が局所的に集中します。

このような部分は、材料が力を受け流せず、

局所的に大きな変形や破壊を引き起こすことがあります。

ボルトやナットの締結力

ボルトやナットによる締結は、

外力に対して強力な接合を実現します。

しかし、締結力が強すぎる場合、

結合部に過大な応力がかかることがあります。

特に高負荷の環境下では、締結部に亀裂が生じたり、

材料が疲労して破損することがあります。

溶接部の欠陥

溶接部では、材料の結晶構造が変化するため、

強度が低下しやすく、応力が集中することがあります。

溶接部の欠陥や微小な亀裂は、応力集中の原因となり、

破損リスクを高める要因です。

異なる材料や断面の接合

異なる材料同士を接合したり、異なる断面を接続する箇所では、

材料特性の違いや形状の不連続性によって応力が集中しやすくなります。

鋼とアルミのような異種材料間では、

熱膨張係数の違いによる応力集中が発生することもあります。

応力集中の対策

応力集中による破損や疲労を防ぐためには、適切な設計や加工技術が必要です。

以下に、応力集中を緩和するための代表的な対策を紹介します。

応力集中を避けるための形状設計

急激な断面の変化を避け、滑らかな形状にすることが、

応力集中を緩和するための基本的な方法です。

ボルト穴の周りに丸み(フィレット)を設けることで、

応力の集中を分散させることができます。

接合部分のエッジを丸めたり、

滑らかな曲線で設計することが有効です。

ボルトやナットの適切な締め付けトルク管理

ボルトやナットの締め付け力が強すぎると、

材料に過剰な応力が加わることがあります。

締め付けトルクを適切に管理し、

過剰な力がかからないようにすることが重要です。

特に高負荷の機械では、トルクレンチを使用して

正確な締め付け力を確認することが推奨されます。

溶接部の適切な処理

溶接部では、応力集中を避けるために、適切な溶接技術が求められます。

特に、溶接部に残留応力が残らないように処理することが重要です。

溶接後にショットピーニングや熱処理を行い、応力を分散させることも効果的です。

補強材の追加

応力集中が懸念される箇所には、

補強材を追加して応力を分散させることができます。

薄肉構造の機械部品にはリブを設けることで、

局所的な応力集中を緩和することができます。

部品全体の剛性を高めることができます。

疲労設計

結合部に繰り返し荷重がかかる場合、

疲労による破壊が問題となります。

疲労設計では、繰り返し応力に耐えられるよう、

結合部の材料選定や設計を行うことが求められます。

例えば、応力集中を避けるための形状最適化や、

強度の高い材料の使用が有効です。

まとめ

結合部における応力集中は、機械設計において非常に重要な問題です。

形状の不連続性や締結力の過剰、溶接部の欠陥など、

さまざまな要因で応力が集中し、部品の破損や寿命短縮に繋がります。

しかし、適切な設計や加工技術を用いることで、

応力集中を効果的に緩和することが可能です。

形状の工夫やトルク管理、補強材の追加、

FEM解析の活用などを通じて、

結合部の応力集中に対するリスクを最小限に抑え、

信頼性の高い機械設計を実現することが重要です。

コメント