空圧機器を使用する際に、

エア配管の着脱を簡単に行うための部品として

「カプラ(カップリング)」が使用されます。

カプラを適切に選定することで、

作業効率の向上やエア漏れの防止が可能になります。

本記事では、カプラの基本構造、種類、メリット、

選定ポイント、注意点について詳しく解説します。

カプラとは?

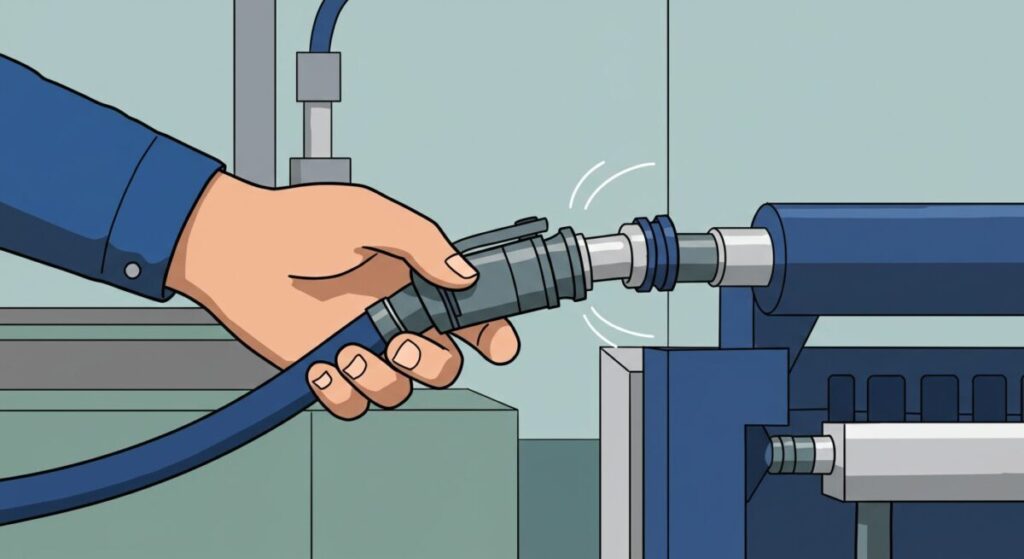

カプラ(カップリング)とは、空圧機器や配管を

素早く着脱できるようにする接続部品です。

ワンタッチで接続・取り外しが可能であり、

特にエア工具や空圧システムで広く使用されています。

カプラの主な役割

カプラを適切に選ぶことで、

作業スピードの向上やエネルギーロスの低減が可能になります。

カプラの基本構造

カプラは主に2つの部品で構成されます。

| 部品名 | 説明 |

|---|---|

| ソケット(メス側) | カプラの受け側で、バルブ機構を持つものもある |

| プラグ(オス側) | 差し込み側で、ソケットに挿入して接続 |

バルブ付きソケットの場合、プラグを抜いた際に

自動でエアを遮断するため、エア漏れが発生しません。

一方、バルブなしの場合はエアが漏れるため、

用途に応じて選択する必要があります。

カプラの種類

カプラにはさまざまな種類があり、それぞれ特徴が異なります。

ここでは、代表的な種類を紹介します。

一般空圧用カプラ

高流量カプラ

耐圧・耐久性カプラ

ワンタッチ式カプラ

防塵・防滴カプラ

カプラの選定ポイント

適切なカプラを選ぶには、

以下のポイントを考慮する必要があります。

接続方式の選定

カプラには以下の接続方式があります。

用途に応じて適切なものを選びましょう。

エア流量(内径サイズ)

カプラの内径が狭いと、エア流量が制限されてしまい、

エアツールの性能が低下します。

目安

耐圧性能

使用する圧力に耐えられるカプラを選ぶことが重要です。

一般的な空圧システムでは0.6~1.0MPaの範囲が多いですが、

高圧環境(1.5MPa以上)では専用の耐圧カプラを使用する必要があります。

材質

バルブの有無

カプラ使用時の注意点

カプラを使用する際には、以下のポイントに注意しましょう。

定期的な点検と交換

カプラのシール部が摩耗すると、エア漏れが発生します。

定期的に点検し、異常がある場合は交換しましょう。

過度な曲げ・引っ張りを避ける

エアホースの取り回しが悪いと、接続部に負荷がかかり、

カプラの破損やエア漏れの原因になります。

適切な長さと配置を考慮することが重要です。

適切な締め付け

ねじ込み式のカプラは、適正なトルクで締め付けることが重要です。

締めすぎるとネジが破損し、緩すぎるとエア漏れが発生します。

使用環境に適した材質を選ぶ

腐食しやすい環境では、ステンレス製カプラを選ぶことで、長寿命化が可能になります。

ワンタッチで配管接続ができるメリット

機械設計や生産現場では、エア配管や流体配管の接続・取り外し作業が頻繁に発生します。

従来のネジ式継手では、工具を使って接続・取り外しを行う必要があり、

作業時間がかかるうえに、誤接続やエア漏れのリスクもあります。

そこで活躍するのが、ワンタッチで接続・取り外しが可能な「カプラ」です。

本項では、カプラの利点に注目し、

特に「治具の品種変更」や「設備の移動」といった現場での

具体的な活用方法について解説します。

✅ カプラの主なメリット

治具の品種変更におけるカプラの活用

製造現場では治具の切り替えが頻繁に発生

製造業では、製品ごとに異なる治具を使用するため、

品種変更のたびに配管の接続作業が発生します。

従来のネジ式継手では、工具を使った着脱作業に時間がかかり、

交換ミスのリスクもあるため、生産性が低下する要因となります。

✅ カプラを導入するメリット

活用事例

結果として、生産ラインの切り替え時間が短縮され、

生産性の向上につながる!

設備の移動におけるカプラの活用

設備のレイアウト変更は頻繁に発生する

生産工場では、新しい製品の導入や生産ラインの最適化に伴い、

設備の移動や配置変更が必要になることがあります。

従来の配管方式では、ネジ式継手を取り外し、

再接続する作業に時間がかかるため、

生産停止時間が長くなるリスクがあります。

✅ カプラを導入するメリット

活用事例

結果として、設備移動時のダウンタイムを最小限に抑え、

工場のフレキシブルな運用が可能に!

適切なカプラを選定し作業を効率化

カプラを活用することで、

ワンタッチで配管を接続・取り外しでき、

作業効率が向上します。

特に、治具の品種変更や設備の移動といった場面で大きな効果を発揮します。

治具の品種変更

→ スムーズな交換で生産性向上

設備の移動

→ 配管復旧が簡単でダウンタイムを短縮

適切なカプラを選定し、作業の効率化と安全性向上を目指しましょう!

マルチコネクタの活用と選定ポイント

空圧システムでは、エアホースや機器の接続・切り替えを素早く行うために

「カプラ(カップリング)」が用いられます。

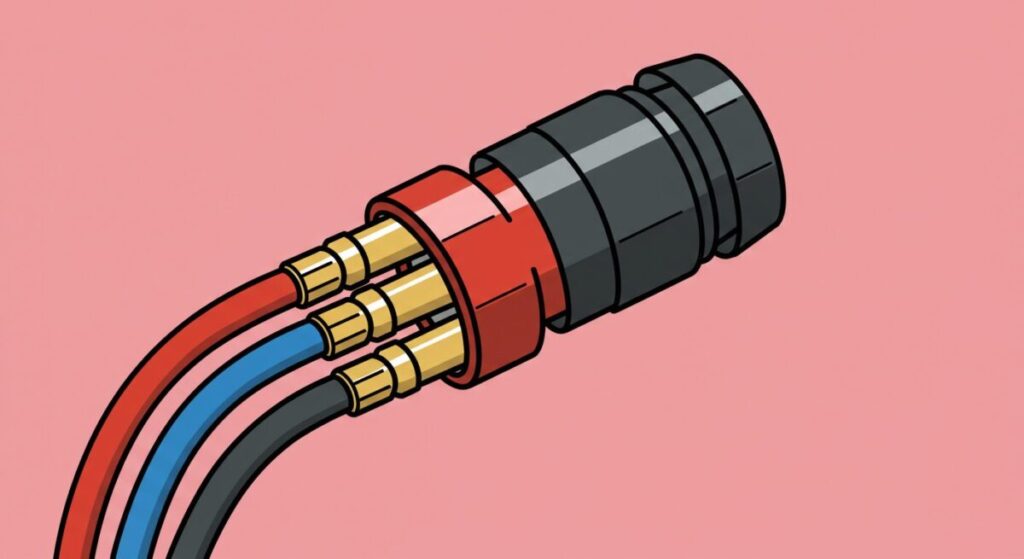

その中でも、複数の配管を同時に接続・切断できる「マルチコネクタ」は、

生産設備やロボットシステムなどでの作業効率向上に大きく貢献します。

本項では、マルチコネクタの特徴、メリット、活用事例、

選定ポイント、注意点について詳しく解説します。

マルチコネクタとは?

マルチコネクタとは、複数のエア配管や流体配管を

ワンタッチで同時に接続・切断できる機構を持つカプラの一種です。

マルチコネクタの主な構成

一般的なカプラでは1本の配管ごとに接続・取り外しが必要ですが、マルチコネクタならワンタッチで一括操作できるため、作業時間の短縮やヒューマンエラーの低減につながります。

マルチコネクタのメリット

接続時間の大幅短縮

複数の配管を1回の操作で接続・切断できるため、

作業時間を大幅に短縮可能。

工具レスでの着脱が可能なため、メンテナンスが容易。

配管の統一化と誤接続防止

一括接続により、配管の誤接続を防止。

プレート式なら、決まった位置にしか

接続できないため、オペレーターのミスを防ぐ。

エア漏れや流体漏れの低減

シール性が高く、配管ごとの接続部が

減少するため、漏れリスクが低減。

圧力損失を最小限に抑え、

効率的なエネルギー利用が可能。

設備の生産性向上

生産設備やロボットアームの工具交換を高速化し、

生産ラインの切り替えをスムーズに。

自動化システムとの相性が良く、

工場のスマート化に貢献。

マルチコネクタの活用事例

生産ラインのエア供給

ロボットやエアシリンダーの配管を一括接続し、交換時間を短縮。

設備の段取り替えが頻繁な場合でも、スムーズな作業が可能。

金型交換システム

射出成形機の金型冷却ライン・エアラインを一括接続し、

金型交換時間を大幅に短縮。

人手による個別配管の接続を不要にし、

作業者の負担を軽減。

半導体・食品・医療機器

異物混入や流体漏れを防ぐため、クリーン環境でも

使用可能なステンレス製マルチコネクタを活用。

多種類の流体・ガスの制御

冷却水・油圧・空圧・電気信号などを

同時に接続できるハイブリッドコネクタも活用。

マルチコネクタの選定ポイント

適切なマルチコネクタを選ぶためには、以下のポイントを考慮する必要があります。

接続する流体の種類

接続ポート数

接続するエアラインの本数に応じたポート数を選定する。

将来的な拡張を考慮し、余裕のあるポート数を確保するのも重要。

バルブの有無

接続方式

耐久性とシール性能

長期間の使用に耐えられる高耐久シールを選択することで、

エア漏れや流体漏れを防ぐ。

使用環境に応じた耐熱性・耐薬品性・防塵性を考慮する。

マルチコネクタ使用時の注意点

⚠️ 定期的なメンテナンス

⚠️ 適切な圧力管理

⚠️ 接続精度の確保

マルチコネクタは、複数の配管を同時に接続・切断できるため、

作業効率向上やエア漏れの防止に大きく貢献します。

🔹 用途に応じた適切な種類を選定する

🔹 流体・エアの種類、圧力、接続方式を考慮する

🔹 メンテナンスを適切に行い、長期間の安定運用を実現する

適切なマルチコネクタを導入し、生産設備や作業効率の最適化を目指しましょう!

まとめ

カプラは、空圧機器の接続・着脱を容易にし、

作業の効率化に貢献する重要な部品です。

適切に選定し、メンテナンスを行うことで、

エア漏れの防止や機械の性能維持が可能になります。

▶ 用途に応じたカプラの種類を選ぶ

▶ エア流量・耐圧性能・材質を考慮する

▶ 定期的な点検・交換を行い、長寿命化を図る

カプラを適切に活用し、効率的な空圧システムを構築しましょう!

モーターやアクチュエーターなど、

機械の駆動源に関する基礎知識と

選定基準をまとめています。

コメント