機械部品の設計において、

「ポケット形状」の四隅をどう設計するかは、

加工性とコストに大きく関わってきます。

とくに角部のR(アール)処理は、

切削加工における基本的なポイントの一つです。

この記事では、なぜポケットの角にRが必要なのか、

どのように設計すれば加工しやすくなるのかを

初心者向けにわかりやすく解説します。

なぜポケットの角を丸くする必要があるの?

ポケット形状とは、部品の中に凹んだ部分を作る加工形状のことです。

たとえば、箱状のくぼみや、取り付け用の凹部などがあります。

このポケット形状の四隅(内コーナー)に

直角(90°の角)を設計してしまうと、加工上問題が発生します。

なぜなら、エンドミルなどの切削工具は

「回転する円筒形の工具」なので、角が削れない=直角が作れないのです。

直角設計にするとどうなる?

内コーナーには「R(アール)」を設けよう

そこで設計上の工夫として、

内コーナーには「R(半径)」を設けることが推奨されます。

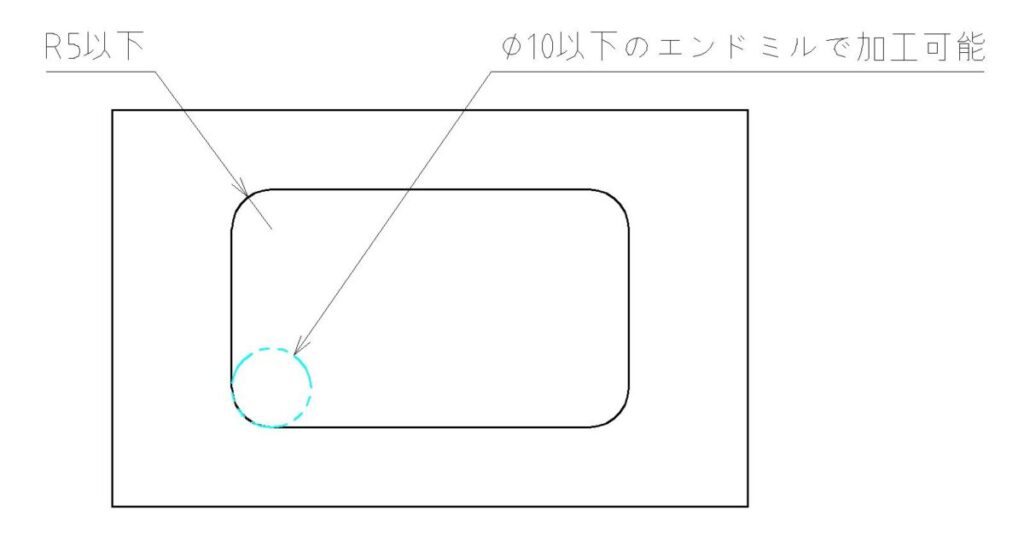

例えば、、、

これは「隅R」や「隅角R」と呼ばれ、

工具サイズに合わせて適切なR寸法を設定することで、

スムーズに加工でき、コスト削減にもつながります。

できるだけ大きなRを設定しよう!

隅Rは、できるだけ大きめに設計するのが基本です。

理由は以下のとおりです。

🔍 例)

🚫 「隅R1固定」 → 加工が難しい(細い工具が必要)

✅ 「隅R3以下」 → φ6のエンドミルで加工できて効率的!

設計時の注意点

「四角い部品をポケットに差し込む」ような用途では、

コーナーに逃げを設ける工夫が必要です

ポケット形状と合わせる部品も同時に見直し、

干渉が起きないように調整することも大切です。

隅R部に干渉しないようにC面取り等対策が必要

ポケットの四隅にRを設けることは、

加工性を高めてコストを抑える基本的な設計テクニックです。

✔ 工具の形状上、内角は直角に加工できない

✔ 隅Rを設けることで、追加加工を避けられる

✔ 可能な限り「大きめのR」を設定し、「以下」表記で柔軟な加工対応を可能にする

隅Rをつけられない場合の逃がし加工とは?

ポケット形状などの四隅には、通常「隅R(すみアール)」を設けることで

切削工具が入りやすくなり、加工性が向上します。

しかし、設計上どうしても角を直角に保ちたいケースもあります。

たとえば・・・

このような場合、

隅Rを設けられない=エンドミルでそのまま加工できないという問題が生じます。

そこで登場するのが、

「逃がし加工(クリアランス加工)」という設計上の工夫です。

逃がし加工とは?

逃がし加工とは、部品の角(内コーナー)に小さな溝や

くぼみを追加することで、切削工具の干渉を防ぐ加工方法です。

これは「コーナーリリーフ」とも呼ばれます。

この逃がしによって、工具が角まで届きやすくなり、

工具折損のリスクや追加工の手間を減らすことができます。

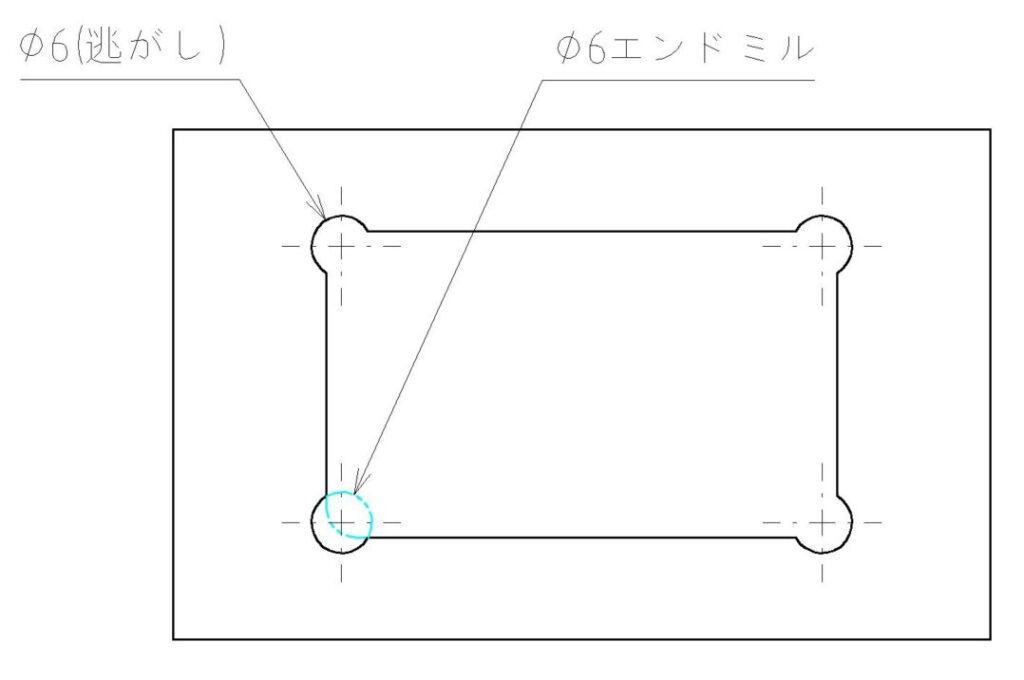

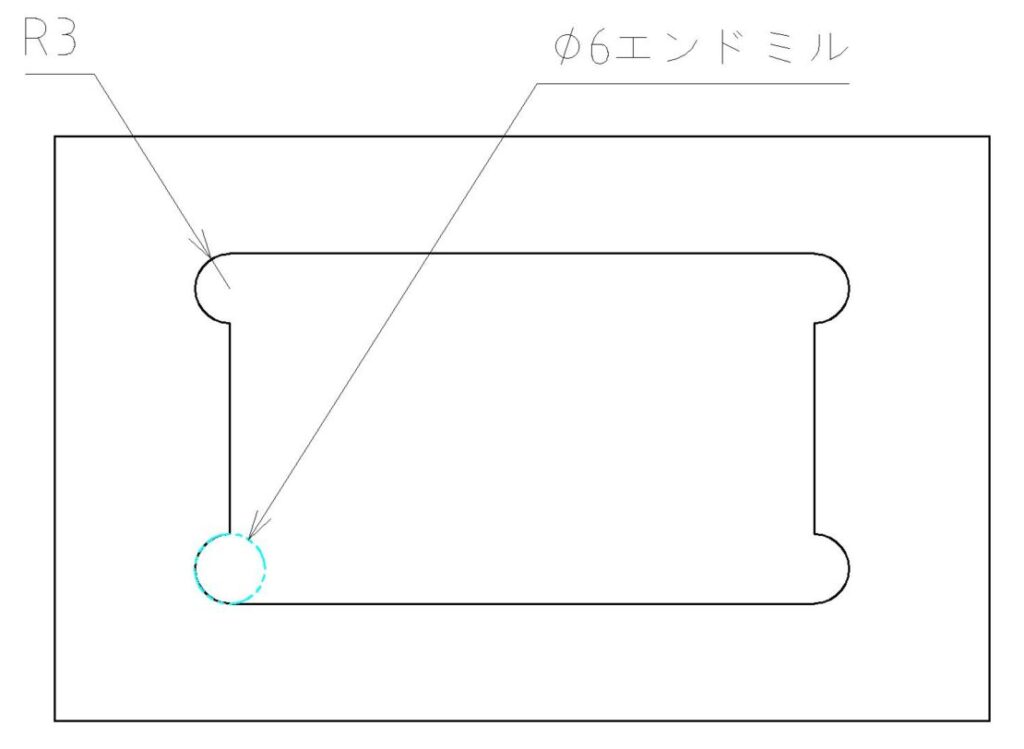

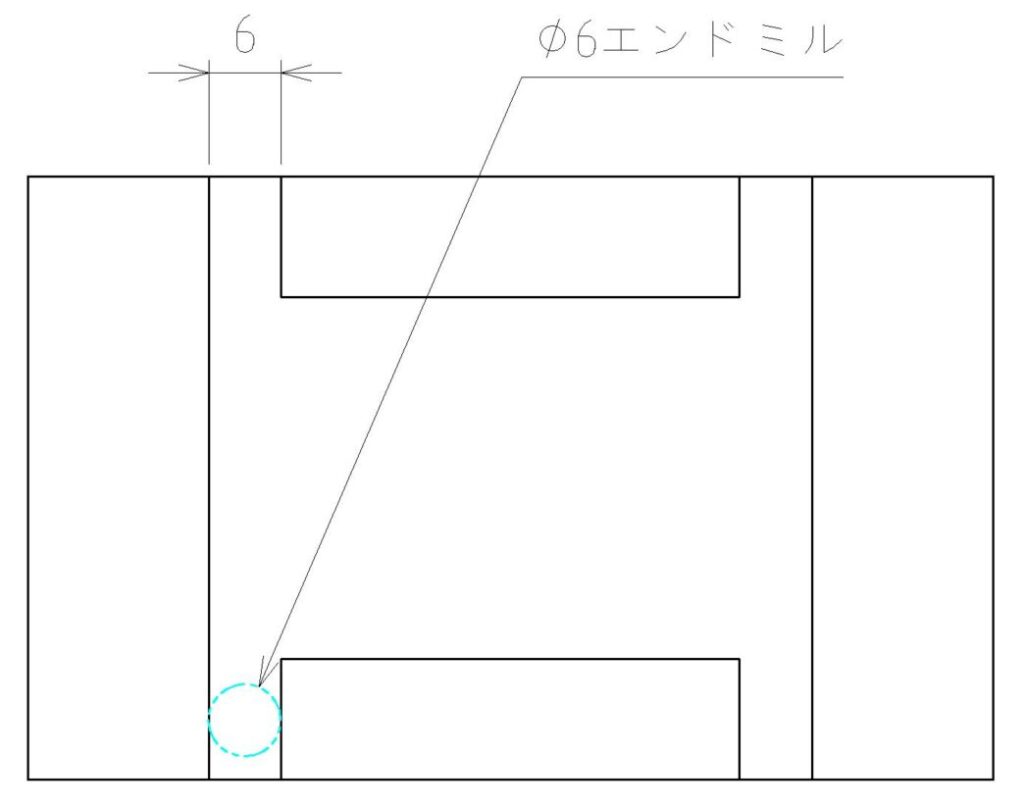

逃がし寸法を「エンドミル径」に合わせて柔軟に設計する

逃がし加工を設ける場合も、できるだけ

「エンドミル径の選択肢が広がるような設計」にすることが重要です。

たとえば・・・

逃がしの幅を大きめに取ることで、細い工具だけでなく、

太めのエンドミルでも対応可能になる

「幅2.5mm」などと指示しておくと、

φ5エンドミルを使える=加工が安定しやすい

これにより、

よく使われる逃がし形状

逃がし加工にはいくつかの形状パターンがあります。

✅丸逃がし形状:丸穴を角にずらして設ける

✅丸溝逃がし形状:四隅に小さなR形状の溝を設ける

✅直線逃がし形状:隅に直線的な溝を伸ばす

設計上の注意点

ポケットの隅にRが設けられない場合でも、

逃がし加工を設計に組み込むことで、

切削加工の難易度を下げることが可能です。

✅ 隅Rが使えないときは逃がし加工で対応

✅ 幅や深さは「エンドミルが入りやすい寸法」にすることがコツ

✅ ドッグボーンやリリーフなど形状は用途に応じて選択

✅ 工具選択の幅が広がれば、コストも品質も両立しやすくなる

逃がし加工は「設計と加工のすり合わせ」が重要なテーマです。

加工現場の意見を取り入れながら、設計時に柔軟に取り入れていきましょう。

まとめ|隅Rを意識した設計が加工コストを左右する!

切削加工において、ポケットや内コーナーの隅に

R(アール)=曲線部を設けることは、

加工のしやすさに直結します。

工具の形状上、エンドミルでは直角の角を削れないため、

隅Rがないと追加の角出し加工が必要になり、

コスト・工数ともに増加します。

▶ 隅には可能な限り大きめのR寸法を設ける

▶ 「R以下」と記載すれば、工具選択の自由度が上がる

▶ どうしても直角が必要な場合は、逃がし加工で対応

このように、ほんの少しの配慮で

加工時間や費用を大きく削減できるのが隅R設計のメリットです。

図面を描く段階で、加工現場の視点を意識した設計を行うことが、

ムダを減らし、品質の安定につながります。

コメント