部品設計において、「深い溝」や「深い穴」を

設けたくなることはありますが、

切削加工では“深さ”が大きな課題になることがあります。

今回は、「なぜ深い溝・深穴がNGなのか?」と

「どう工夫すればよいか?」を初心者にもわかりやすく解説します。

なぜ深い溝・深穴は避けたほうがいいの?

細長い工具が必要になる

深い部分を削るためには、

長くて細い工具(エンドミルやドリル)を使う必要があります。

しかし、これには大きなデメリットがあります。

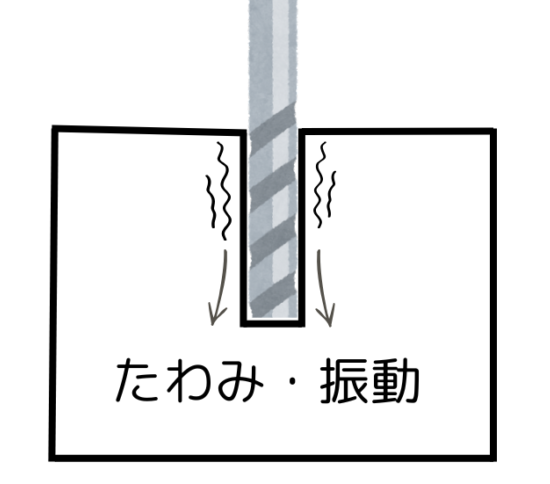

工具が“たわむ”・“ビビる”

細長い工具はたわみやすく、振動(ビビリ)が発生しやすくなります。

これにより以下のような問題が起きます。

特に、穴の深さが直径の5倍を超えると、

加工難易度が一気に上がります。

設計の工夫ポイント

溝や穴はできる限り浅く設計する

設計段階で、「本当にこんなに深くする必要があるか?」を見直してみましょう。

浅くできれば、それだけで加工コストと精度の問題が軽減されます。

どうしても深くなる場合は段付きにする

やむを得ず深い形状が必要な場合は、

以下のような設計上の工夫をしましょう。

精度の高い穴加工は意外と難しい!?

~設計時に気をつけたいポイント~

機械設計の中でよく登場する「穴加工」――

一見シンプルで、「ただドリルで穴を開ければいい」と思われがちですが、

実は精度を出すのがとても難しい加工のひとつです。

本項では、「精度の高い穴加工ってなぜ難しいの?」という疑問に対し、

設計初心者向けにわかりやすく解説します。

穴加工の“精度”って何?

穴加工における「精度」とは、主に以下の要素を指します。

✅ 穴の位置精度(設計図通りの正確な位置に穴があいているか)

✅ 穴の寸法精度(穴の直径が指示通りになっているか)

✅ 真円度・真直度(穴の形が歪んでいないか)

✅ 面粗さ(穴の内面が滑らかかどうか)

精度の高い穴加工が難しい理由

ドリルだけでは寸法精度が出にくい

一般的なツイストドリルは、

削りながら逃げる(ズレる)性質があり、

といった問題が起きやすくなります。

穴の位置がズレやすい

材料の硬さや切削条件によって、

工具が材料に食い込む方向が変わるため、

設計通りの位置に穴を開けるのは意外と難しいのです。

深穴や小径穴は特にシビア

細いドリルは折れやすく、

深い穴はビビリや逃げが発生しやすくなります。

そのため、工具や加工条件の選定が非常に重要です。

精度が必要な場合の加工方法

精度の高い穴が必要な場合は、以下のような加工を組み合わせます。

| 加工方法 | 特徴 |

|---|---|

| 下穴あけ(ドリル) | 荒加工。おおまかな穴をあける |

| リーマ仕上げ | 穴径と表面粗さを高精度に仕上げる |

| ボーリング加工 | 1つずつ工具で穴径を仕上げる精密加工 |

| ホーニング加工 | さらに高精度・高品位な面を出す特殊加工 |

設計者が気をつけたいポイント

✔ 精度の高い穴加工は、「ただ穴をあけるだけ」では実現できない

✔ 寸法、位置、真円度など、気を配る要素が多い

✔ 加工方法の選定や公差指示の工夫が重要

✔ 設計者も「加工の現場感覚」を意識すると良い

穴は設計の中でも頻出する要素だからこそ、

「ただの穴」と侮らず、加工難易度にも目を向けることが重要です。

溝加工の直角度を確保するには?~逃がし加工の重要性を解説~

切削加工において「溝の直角度」をしっかり確保することは、

部品精度を左右する大切なポイントです。

特に、深い溝を加工する場合には、加工工具のたわみが原因で、

きれいな直角が出せなくなることがあります。

今回は、そんなときに役立つ「逃がし加工」の考え方を、

初心者向けにやさしく解説します。

なぜ直角度が悪くなるの?

溝の加工には主にエンドミルという工具を使います。

このエンドミル、直径が細いまま深く削ろうとするとどうなるでしょう?

👉 その結果、まっすぐ削れず、側面が傾いてしまう

つまり、工具が「逃げて」しまって、

直角が出ない=直角度不良が起こるのです。

解決策:逃がし加工+段付き設計!

この問題を防ぐためのポイントがこちらです。

不要に深くしない(設計段階で深さを見直す)

まず、そもそもそんなに深い溝が必要か?をチェックしましょう。

深さを浅くできれば、それだけで直角度問題の多くは解消します。

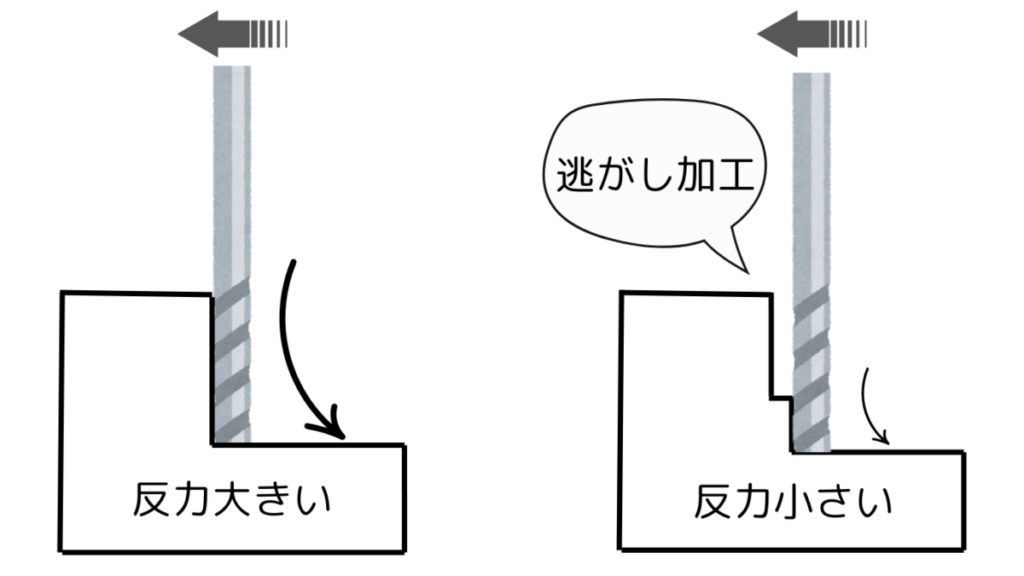

逃がし加工(段付きにする)

やむを得ず深い場合は、「段付き形状」にして、深さを分割することが有効です。

こうすることで、工具の突き出し量(長さ)を短くでき、たわみが減るため、直角度が安定します。

目安:エンドミル径の2倍以内にする

例えば、直径6mmのエンドミルを使う場合、

加工深さは12mm以内にするのが理想です。

それ以上になる場合は、

段付き設計や裏側加工などの工夫を検討しましょう。

設計の工夫が加工品質を左右する!

| よくあるNG | 改善の工夫例 |

|---|---|

| 細いエンドミルで深く削る | 浅くする/段付きで逃がす |

| 深さの指定が曖昧 | 加工限界を考慮して寸法指定 |

✅ 溝の直角度が悪くなる原因は、工具のたわみ(逃げ)

✅ 深さはできる限りエンドミル径の2倍以内

✅ それ以上の深さが必要なときは、段付き形状で逃げ加工を設ける

✅ 設計段階での配慮が、精度とコストを大きく左右します!

設計と加工の「ちょっとしたギャップ」を埋めるのが、

精度を保ちながらコストを下げるカギです。

迷ったら、加工者と相談しながら形状を決めていきましょう!

まとめ

設計者のひと工夫が、現場の負担を軽くする

「切削加工は、できるだけシンプルに・浅く」これが鉄則です。

見た目には同じような形状でも、加工しやすさとコストには大きな差が出てきます。

設計段階で深い溝・深穴に気づいたら、本当に必要か、形状を見直すことが重要です。

コメント