製品の組立現場では、「うっかりミス」「うまくはまらない」「方向を間違えた」など、

ちょっとした作業ミスが原因で不良品が発生することがあります。

これらの多くは人為的なミス、つまり“ヒューマンエラー”によるものです。

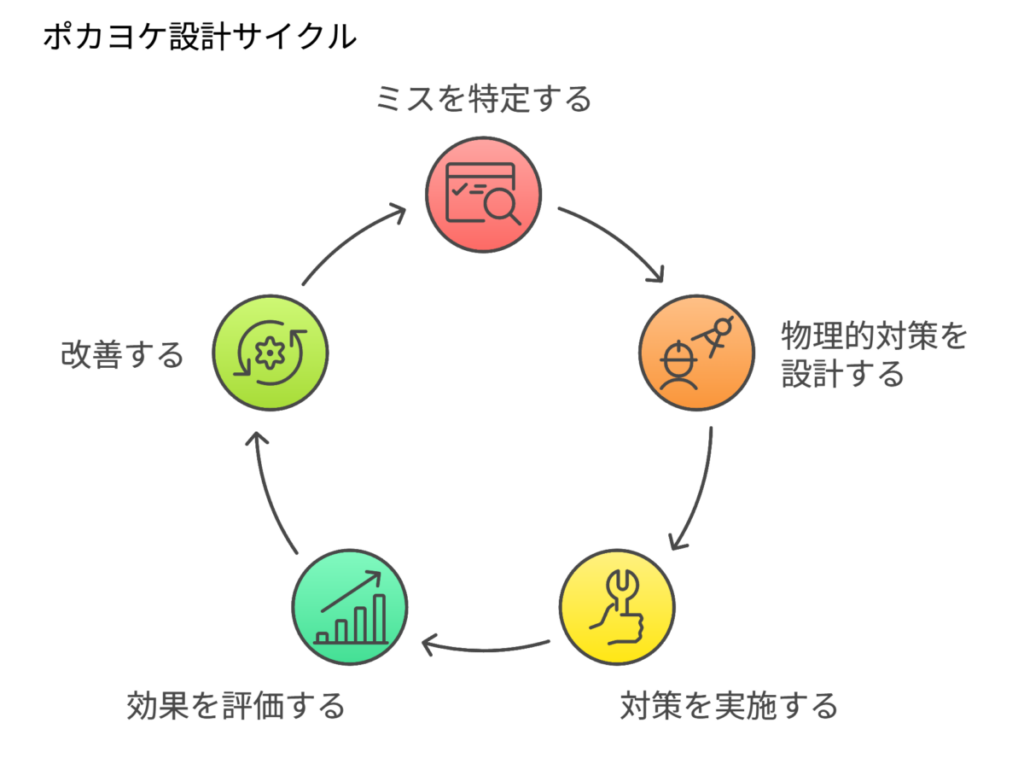

こうしたミスを未然に防ぐ考え方が「ポカヨケ設計(ポカミス防止設計)」です。

この記事では、機械設計に携わる初心者の方に向けて、

ポカヨケの基本から、具体的な設計の工夫例まで、わかりやすく解説していきます。

ポカヨケとは?

ポカヨケとは、日本で生まれた製造業の品質管理手法の一つで、

「ポカ(うっかりミス)」を「ヨケる(避ける)」という意味です。

主に組立作業や部品の取り付けなど、

作業者が関与する工程でミスが発生しにくいように、

設計段階から工夫を凝らすアプローチを指します。

ポカヨケ設計は、

などの「物理的・構造的な対策」でミスを防ぎます。

なぜポカヨケ設計が重要なのか?

現場では作業者の熟練度や体調、集中力などによってミスが起きることがあります。

人は誰でも間違える可能性があるため、

「注意しろ」ではなく「ミスできないようにする」ことが大切です。

特に次のような場面では、ポカヨケ設計が効果を発揮します。

✔️ 似たような部品が多く、入れ間違いが起きやすい

✔️ 組立方向を間違えやすい(左右対称、前後対称など)

✔️ 作業に慣れていない人でも使う製品

ポカヨケ設計の基本パターン

以下は、初心者でもすぐに取り入れられるポカヨケ設計の基本例です。

組み間違いを防ぐ「非対称形状」

部品が左右対称だと、

どちら向きに取り付けても入ってしまい、

組立ミスが発生しやすくなります。

あえて非対称にしたり、

突起や切り欠きをつけたりすることで、

正しい向きでしか入らないように設計します。

ノックピンによる位置決め

正しい方向・位置でしか取り付けられないようにする手法です。

ノックピンは一方の部品に立て、

もう一方には対応する穴を設けることで、

ずれや回転を防止します。

形状の工夫で誤挿入防止

コネクタやキー溝、段付き形状なども、ポカヨケ設計に活用されます。

たとえばコネクタ端子は、

上下を逆にしても入らないように突起を設けていることが多いです。

色分け・マーキングによる視覚的支援

部品に色をつけたり、組立方向に矢印を刻印したりすることで、

視認性を高め、作業者が間違えにくくします。

ポカヨケ設計の実例紹介

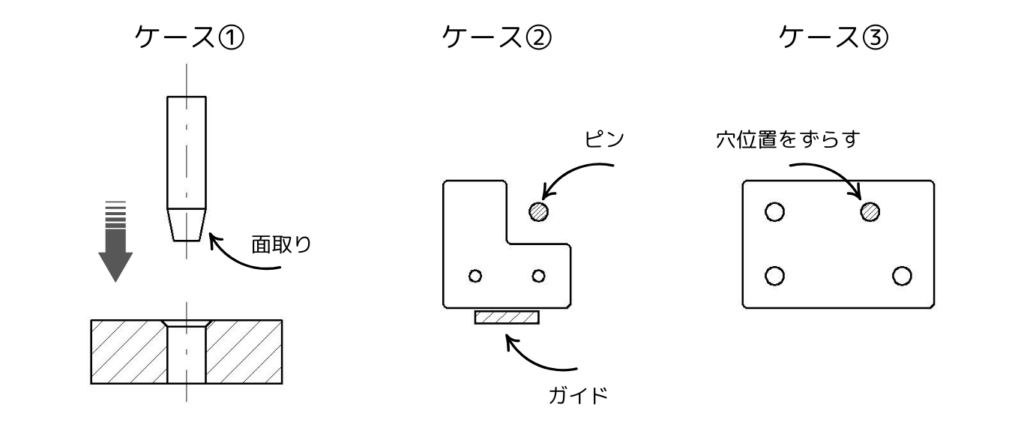

ケース1:差し込み部の角を斜めに

プラスチックの差し込み部に斜めの面取り(テーパ)を入れると、

反対向きでははまりにくくになります。

これだけで方向間違いが減少します。

ケース2:上下反転防止のストッパー形状

板金部品などで上下を逆に取り付けてしまうことを防ぐため、

あえて片側にストッパー形状や干渉部分を設ける方法があります。

逆向きには組めないので、ミスがなくなります。

ケース3:穴位置をずらす

左右対称に見える部品でも、

ボルト穴の位置を少しだけずらすことで、

逆に取り付けることを防げます。

微妙なずれであっても、

実際には逆向きには取り付けられません。

ポカヨケ設計の注意点

ポカヨケを行う際には、以下の点にも注意しましょう。

また、設計変更により既存の治具や工具が使えなくなる可能性があるため、

現場とのコミュニケーションも重要です。

ポカヨケ設計には限界がある!作業者の質を上げることも大切

製造業や組立工程では、ヒューマンエラーを防ぐ

「ポカヨケ設計(フールプルーフ設計)」が広く活用されています。

部品の向きを間違えて取り付けられないようにしたり、

誤った順序で組み立てられないようにするなど、

あらかじめ“ミスを物理的にできなくする”設計の工夫は非常に効果的です。

しかし、ポカヨケには限界があることも知っておく必要があります。

万能ではなく、コスト・加工性・構造の制約などから

採用できないケースも多く存在します。

そして、最終的には「人」による確認や判断が必要になる場面もあります。

本項では、ポカヨケ設計の限界と、

それを補うために重要となる「作業者のスキル向上」について解説します。

ポカヨケ設計の効果と限界

ポカヨケの限界

とはいえ、ポカヨケにはいくつかの「限界」もあります。

設計・製造コストの増加

ポカヨケのために部品形状を複雑にしたり、

専用の加工や治具が必要になると、当然コストが上がります。

少量多品種や試作段階では、割に合わないこともあります。

設計自由度の制限

「非対称な形にしたいけど、スペースがない」

「複雑なノックピンは設計上入れられない」

など、ポカヨケを入れたくても設計制約で難しいケースもよくあります。

完全な防止はできない

どんなに設計で工夫しても、

「無理やり入れる」

「似た部品を取り違える」

「工程を飛ばす」

など、人の強引な動きまでは完全には防げません。

ポカヨケの“つもり”が逆効果になることも

例えば、左右非対称のつもりで設計しても、

ぱっと見では対称に見えてしまうような場合、

かえって組立ミスを誘発することもあります。

「形状で伝える」工夫には限度があります。

作業者のスキル向上が不可欠

こうした理由から、ポカヨケ設計だけに頼らず、

「作業者の質を上げる」ことが非常に重要です。

なぜ“人”が重要なのか?

現場で起きる多くのミスは、

「注意不足」「思い込み」「慣れによる油断」など、

人間の特性によるものです。

だからこそ、正しい知識と手順を身につけた作業者は、

どんな設計にも対応できる“最後の砦”になります。

ポカヨケ設計が施されていても、

最終的には以下のような判断が求められます。

✅ 部品が正しい方向に組まれているかの確認

✅ 不良が発生した場合のフィードバックと改善提案

✅ 工程間違いに気づく注意力

スキル向上のポイント

以下のような取り組みが有効です。

① 教育・訓練の徹底

- 作業マニュアルや図面を正しく読み取れる力を養う

- ポカヨケの意図や仕組みを理解してもらう

- 実物を使った組立・分解トレーニングを実施

② 作業標準とチェックリストの整備

- 工程ごとの注意点を明確にする

- チェック項目を可視化し、セルフチェックできる環境を作る

③ 品質に対する意識の醸成

- なぜそのミスが重大かを“自分ごと”として伝える

- 不良事例を共有し、再発防止に活かす

設計者と現場の連携も重要

ポカヨケ設計の効果を最大限に活かすには、設計者と現場(組立・検査)の密な連携も欠かせません。

ポカヨケ + 人の力で品質を守る

ポカヨケ設計は、ヒューマンエラーを

防ぐ強力な武器ですが、万能ではありません。

コストや設計制約、現場の使われ方などを考慮すると、

全てのミスを設計で防ぐのは現実的ではないことも多いです。

だからこそ、

「作業者の教育・訓練」

「作業標準の整備」

「現場とのコミュニケーション」

を通じて、人の質を高めることが重要です。

設計と現場が一体となって、

“ミスを未然に防ぐ仕組み”と“気づける人づくり”を

進めていくことが、真に高品質な製品づくりにつながります。

まとめ:ポカヨケ設計は信頼性向上の第一歩

ポカヨケ設計は、初心者が取り組むうえでも非常に効果的な手法です。

部品の形状や取り付け方向を工夫するだけで、

組立ミスを大幅に減らすことができます。

人の注意に頼るより、間違えられない仕組みを作る。

それが、現場で信頼される設計者への第一歩です。

ぜひ今日から、ポカヨケの視点で自分の設計を見直してみてください。

コメント