機械設計において「剛性を高める」ことはとても重要です。

剛性が不足すると、

部品が たわむ・振動する・割れる といった不具合につながります。

特に、荷重がかかるフレームや精度が求められる部品では、

剛性を確保する設計が必須です。

そこでよく使われるのが リブ(補強板) や 補強材 です。

今回はその役割と設計のポイントを初心者向けに解説します。

剛性を高める基本的な考え方

剛性とは「変形しにくさ」のことです。

剛性を高めるには以下の工夫があります。

単に「板厚を厚くする」だけでは重くなりすぎるため、

効率よく剛性を上げるためにリブや補強材を用います。

リブ(補強板)とは?役割と設計の考え方

機械設計をしていると

「部品の剛性を上げたいけれど、板厚を厚くすると重くなってしまう…」

という場面によく出会います。

そんなときに効果的なのが リブ(補強板) です。

リブは軽量化と剛性の両立を可能にする代表的な設計手法です。

本項では、リブの役割や具体例を初心者向けにわかりやすく解説します。

リブ(補強板)とは?

リブとは、板やフレームの裏側に追加される薄い板状の補強 のことです。

単なる「厚い板」にするよりも

効率的に部品の強度・剛性を高めることができるため、

樹脂製品から金属部品まで幅広く使われています。

リブは「隠れた補強材」のような存在で、普段は目立ちませんが、

設計の安定性に大きく貢献しています。

リブの役割

リブを入れると次のようなメリットがあります。

リブの具体例

リブはさまざまな製品に使われています。具体的な例を見てみましょう。

樹脂部品の裏側に入った格子状のリブ

家電製品や自動車の内装部品などで多用されます。

見えない裏側にリブを入れることで、

見た目を変えずに剛性を確保できます。

薄板金属の補強用の立ち上げ部

板金部品では、単に平らな板だと弱いため、

折り曲げたり立ち上げたりして補強します。

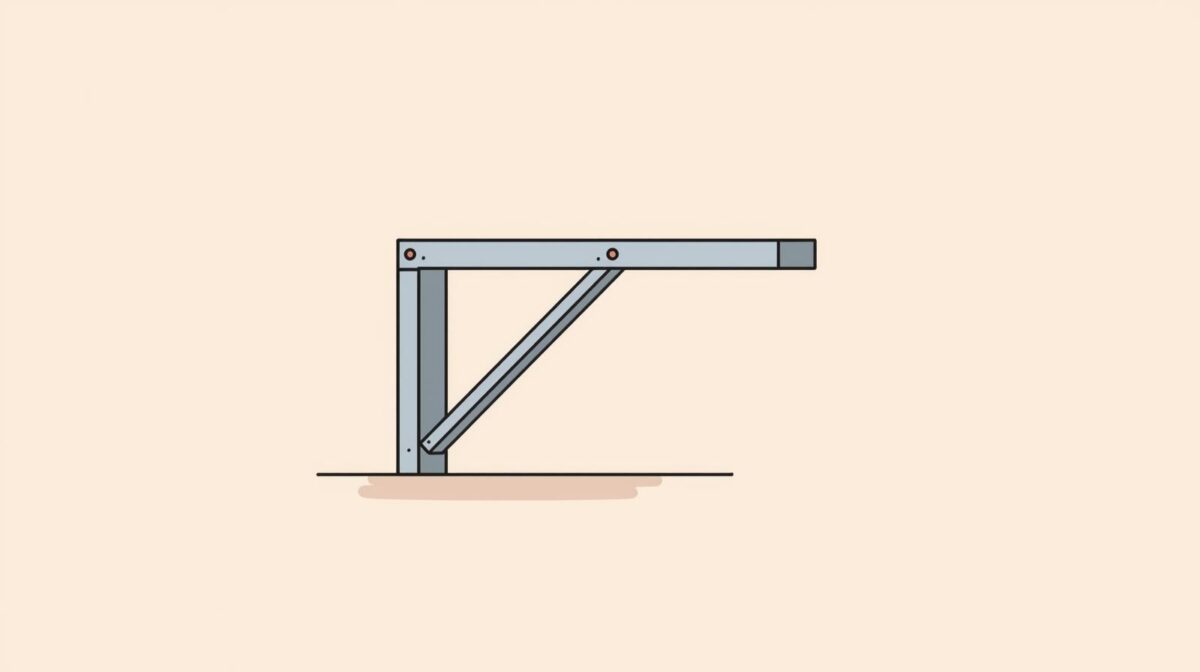

機械フレームの内側に追加される三角リブ

機械の支柱やフレームでは、角の部分に三角形のリブを入れることで、

曲げやねじれに強くなります。

リブは、

といった特徴を持ちます。

板厚を単純に増やすのではなく、リブを工夫して配置することで、

強くて軽い部品 を実現できるのが、機械設計における大きなポイントです。

補強材とは?役割と具体例をわかりやすく解説

機械や構造物を設計する際に、部品が 荷重で変形したり、

強度不足で破損 してしまうのを防ぐために使われるのが「補強材」です。

見た目にはシンプルですが、設計の信頼性を大きく左右する重要な要素です。

本項では、補強材の役割や具体的な使い方を初心者向けに解説します。

補強材とは?

補強材とは、部材を強くするために追加される

角材・パイプ・プレート などのことです。

単体では強度不足な部品でも、補強材を組み合わせることで

剛性(変形のしにくさ)や耐荷重性 を高められます。

建築から機械設計まで幅広く使われる基本的な設計手法です。

補強材の役割

補強材を入れると、次のような効果があります。

補強材の具体例

補強材はさまざまな形で設計に取り入れられています。

フレーム構造に溶接される角パイプ補強

長いフレームが荷重で曲がらないように、

角パイプを追加して強化します。

長い板に溶接された当て板(補強プレート)

板の薄い部分にプレートを追加し、

局所的な応力集中を防ぎます。

鉄骨の斜めに入るブレース材

建築や大型フレームに入れられる斜め材。

地震や荷重に対して強度を高める代表例です。

補強材は、

といった特徴があります。

リブ(薄板の補強)に比べて、

補強材はより大きな荷重に対応するために使われることが多く、

設計対象の規模や用途に応じて使い分けることがポイントです。

リブ・補強材の設計ポイントをわかりやすく解説!

機械設計では、部品の強度や剛性(変形のしにくさ)を高めるために

「リブ」や「補強材」を設けることがあります。

ただし、補強をやみくもに追加するのではなく、

力の流れ・加工性・軽量化を意識することが重要です。

ここでは、初心者の方でも理解できるように、

リブや補強材を設計する際のポイントを整理して解説します。

1. 荷重の流れを意識する

部品に力が加わったとき、その力はどの方向に伝わり、

どこで支えられるかを「荷重の流れ」と呼びます。

リブや補強材は、この力の流れに沿って配置することが効果的です。

🔍 例)

これにより、効率よく強度を上げることができます。

2. 応力集中を避ける形状にする

部品の形状に「急な段差」や「鋭角の角」があると、

その部分に力が集中して割れやすくなる(応力集中)ことがあります。

リブや補強材を設計する際には、角を丸めたり(フィレット)、

曲線を入れることで応力を分散させることが重要です。

🔍 例)

こうすることで破損リスクを減らせます。

3. 軽量化を意識する

強度を上げる方法は「厚みを増やす」ことだけではありません。

部品を単純に厚くすると重量やコストが増えるため、

効率的に剛性を上げられるリブや補強材を設けるのが有効です。

🔍 例)

これにより、必要な剛性を確保しつつ、軽量化も実現できます。

4. 加工性を考慮する

設計は「実際に作れること」が前提です。

リブや補強材を追加する際は、製造方法も考慮しましょう。

板金部品

曲げ加工で補強を作る場合 → 曲げやすい位置に設計する

樹脂部品

金型で成形する場合 → 抜き勾配を考慮してリブを配置する

溶接構造

溶接しやすい位置に補強材を配置し、溶接工数が増えすぎないように設計する

加工を考慮することで、実際の製作がスムーズになります。

リブや補強材を設計する際のポイントは、次の4つです。

- 荷重の流れを意識する

→ 力が通る経路を補強する - 応力集中を避ける

→ フィレットや曲線で力を分散させる - 軽量化を意識する

→ 厚み増よりリブ・補強材で効率的に強化 - 加工性を考慮する

→ 実際の製造方法に合わせた形状にする

これらを押さえて設計すれば、

強度・剛性・軽量化・コストのバランスを取った良い設計が可能になります。

まとめ

▶ 剛性不足は変形や破損の原因

▶ リブは軽量化しながら剛性を上げる方法

▶ 補強材は強度を補うための追加部材

▶ 荷重の流れ・応力分散・加工性を考慮して設計することが重要

効率的に剛性を高めるには、ただ厚くするのではなく、

リブや補強材を「力の流れに沿って配置する」ことがポイントです。

コメント