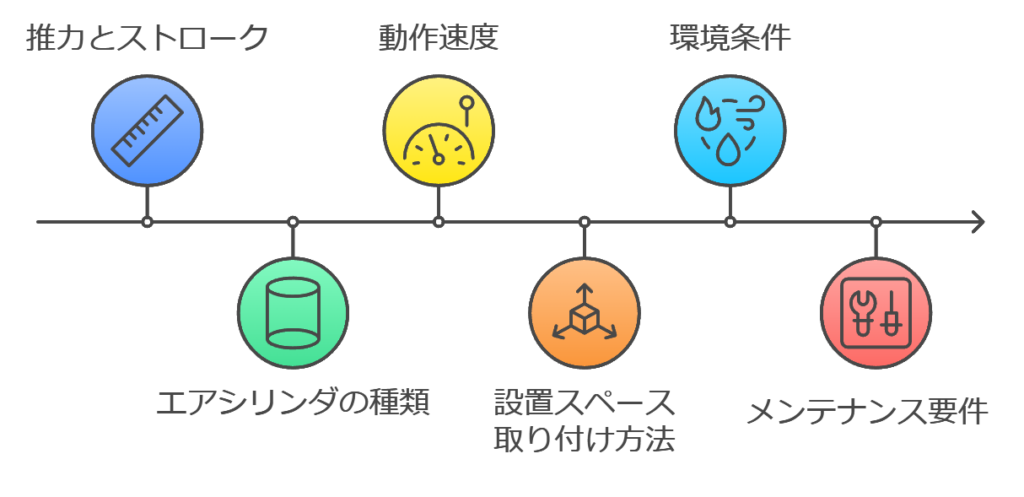

エアシリンダーは、産業用設備や機械設計において広く使われる圧縮空気駆動の直線運動装置です。しかし、適切なエアシリンダーを選定するには、いくつかの重要な要素を考慮する必要があります。本記事では、エアシリンダーを選定する際に押さえておくべきポイントを紹介します。これらのポイントを理解することで、最適なシリンダーを選び、装置の性能と信頼性を最大限に引き出すことが可能になります。

エアシリンダーの選定手順

必要な推力・ストロークの確認

エアシリンダーの選定において最初に確認すべきは、必要な推力とストローク長です。推力は、ピストンが押し引きする力のことで、使用するエアシリンダーの直径(ボア径)や供給される圧力によって決まります。また、ストロークはシリンダーが移動できる距離を指し、作業に応じて適切な長さが必要です。選定の際は、作業負荷に耐えられる推力と、動作範囲をカバーできるストロークを考慮することが重要です。

選定のポイント

- シリンダーのボア径は、必要な推力に基づいて決める

- 使用圧力を確認し、最適な推力を得るための計算を行う

- ストローク長は、装置の動作範囲と機械的制約を考慮して決定

シリンダーの種類

エアシリンダーにはさまざまな種類があり、用途に応じて適切なシリンダーを選定する必要があります。主なシリンダーの種類には以下のものがあります。

- 単動シリンダー

- 一方向の動作しかできず、リターン動作にはばねなどが使われます。

- 軽負荷の動作に適しています。

- 複動シリンダー

- 両方向の動作が可能で、正・逆の動作ともに空気圧で駆動します。

- 広範囲の用途に対応できます。

- ロッドレスシリンダー

- シリンダーロッドがなく、シリンダー内のピストンが移動するタイプで、空間効率が良いです。

- ガイド付きシリンダー

- ピストンロッドが動作する際に、横方向の力やねじれを受け止めるためのガイド機構を備えています。

- ロータリーシリンダー

- 直線運動ではなく、回転運動を行うシリンダーで、特定の機械設計や自動化工程に使用されます。

- クランプシリンダー

- ワークや部品を固定するためのシリンダーです。

- タンデムシリンダー

- 複数のピストンが連結しているシリンダーです。

選定のポイント

- 動作方向や負荷に応じてシリンダーの種類を選定

- 空間の制約や機械配置に合わせた種類の選定

動作速度

エアシリンダーの動作速度も重要な要素です。シリンダーの速度は、供給される空気量と圧力、そして負荷によって決まります。過剰な速度は部品の摩耗や衝撃を引き起こすことがあるため、適切な速度設定を行う必要があります。加速・減速を調整するために、流量調整バルブの使用も有効です。

選定のポイント

- 必要な動作速度に合わせて流量や圧力を調整

- 速度調整のために流量調整バルブを利用

- 過度な速度設定は摩耗や故障を引き起こすリスクがあるため注意

クッション機構

エアシリンダーには、ストローク終端での衝撃を和らげるためにクッション機構が備えられていることが多いです。

シリンダが高速で移動して停止する際、負荷の慣性により大きな衝撃力が発生します。この衝撃を緩和しないと、シリンダ本体や取り付け部、ワークにダメージを与える可能性があります。

クッション機構はシリンダ内の空気の排出を絞ることで減速効果を生み出し、衝撃をやわらげる役割を果たします。

クッションには、

- 調整可能なクッション(ニードル調整式)

- 固定式クッション(非調整タイプ) などがあり、用途に応じて使い分けが必要です。

また、ストローク終端の衝撃が大きい場合には、内蔵クッションだけでは不十分なケースもあり、その際はショックアブソーバとの併用も検討します。

選定のポイント

- 必要に応じて、流量調整バルブも併用して減速制御を行う

- シリンダのストローク速度、負荷質量、終端での衝撃レベルに応じて、適切なクッション機構を選定

- 衝撃が大きい場合は、クッション機構だけでなく、ショックアブソーバ併用を検討

- クッション調整式シリンダの場合は、運転条件に応じた最適な絞り設定を行う

設置スペースと取り付け方法

エアシリンダーの選定において、設置スペースや取り付け方法の確認も重要です。シリンダーの大きさや取り付け方向によって、装置全体の設計に影響を与えるため、機械的なレイアウトを考慮した選定が必要です。また、シリンダーのマウント方法もさまざまなオプションがあるため、作業環境や取り付けの簡便さに応じたものを選びましょう。

選定のポイント

- 設置スペースに合わせたコンパクトな設計かどうかを確認

- 取り付け方法(フランジマウント、クレビスピン、ボルト固定など)を適切に選定

環境条件

エアシリンダーが動作する環境条件も、耐久性やパフォーマンスに影響を与えるため考慮すべき要素です。特に、埃、湿気、極端な温度、腐食性物質などの環境要因に耐えられる材質を選定することが重要です。ステンレス製シリンダーや耐腐食性材料を用いることで、過酷な環境下でも長寿命を保つことが可能です。

選定のポイント

- 使用環境に応じた耐久性の高い材料(ステンレス、アルミニウムなど)を選定

- 極端な温度や湿度に対応できる耐環境性のあるシリンダーの使用を検討

メンテナンス性

エアシリンダーのメンテナンス性も、選定時に考慮するべきポイントです。シリンダー内部のシール部品やピストンの摩耗、バルブ部の動作不良など、長期間の使用による劣化を避けるためには、定期的なメンテナンスが必要です。取り外しや交換が容易な設計や、オプションとして提供されるメンテナンスキットの使用を検討しましょう。

選定のポイント

- 定期メンテナンスがしやすいか、交換部品の入手性も確認

- 内部のシールやバルブ部のメンテナンスが容易な設計を選ぶ

エアハイドロシリンダとは?空気と油で実現する高精度制御

エアハイドロシリンダは、空気圧と油圧の両方の利点を活用する特殊なシリンダです。空圧機器の使いやすさと油圧機器の精密さを兼ね備えており、特定の用途で高い性能を発揮します。本項では、エアハイドロシリンダの基本原理、特性、利点、用途、選定のポイントについて詳しく解説します。

エアハイドロシリンダの基本原理

エアハイドロシリンダは、エアシリンダとハイドロリックシリンダ(油圧シリンダ)の組み合わせで構成されています。

以下の仕組みで動作します。

- 空気圧を動力源として使用

- コンプレッサーから供給される圧縮空気がエアシリンダを駆動します。

- 油の流動で動きを制御

- エアシリンダの動きが油の流動に変換され、その結果、シリンダの動作が滑らかで安定します。

- 油の粘性により、速度制御や衝撃吸収が可能になります。

エアハイドロシリンダの特性

| 特性 | 説明 |

|---|---|

| 高精度制御 | 油圧の特性により、微細な速度調整や位置制御が可能。 |

| 低コスト運用 | エアシリンダを使用するため、純粋な油圧システムに比べてコストが低い。 |

| 滑らかな動作 | 油の粘性を活用して、スムーズな動きと衝撃吸収を実現。 |

| 軽量設計 | 純粋な油圧シリンダよりも軽量な構造が可能で、機械全体の負担を軽減。 |

| 簡単なメンテナンス | 油圧回路が簡易で、メンテナンスが容易。 |

エアハイドロシリンダの利点

空気圧機器の柔軟性を維持

- 空気圧は、圧縮空気を使用することで簡単に動力を得られるため、設置が容易で、複雑な配管が不要です。

- この特性は、油圧の正確性を補完する形でエアハイドロシリンダに生かされています。

衝撃吸収と騒音低減

- 油の粘性により、動作時の衝撃が吸収され、シリンダ動作の音を大幅に抑えられます。

- これにより、振動が問題となる用途でも安心して使用できます。

優れた速度制御

- 油の流動特性を活用することで、細かい速度調整が可能です。

- エアシリンダ単体では難しい滑らかな動作が実現します。

温度変化への対応力

- 油圧を併用することで、エアシリンダ単体よりも温度変化に対する耐性が高まります。

- これにより、過酷な環境下での運用も可能です。

主な用途

エアハイドロシリンダは、次のような用途で特に有用です。

- 搬送装置

- 製品を静かで滑らかに移動させる必要がある場合に適しています。

- 加工機械

- 精密な位置決めと速度制御が求められる機械加工分野で活躍します。

- クリーンルーム設備

- 油圧システムの高精度を維持しながら、空気圧による簡便な設置が可能です。

- 清潔さが求められる場所に適合します。

- 組立機械

- 部品の組み立て工程で、衝撃を抑えた滑らかな動作が求められる用途に最適です。

選定のポイント

エアハイドロシリンダを選ぶ際には、以下の点に注意しましょう。

必要な推力の確認

エアシリンダ部分の空気圧で生成される推力と、油圧シリンダの負荷能力を確認し、必要な出力に見合ったモデルを選定します。

使用環境

作動温度や周囲環境に応じて、油の特性やシリンダの材質を選ぶ必要があります。

制御性のニーズ

微細な速度制御や位置決めが必要な場合、油圧制御の精度を十分に考慮する必要があります。

メンテナンス性

簡易な分解・清掃が可能な構造かどうかを確認し、稼働停止時間を最小限に抑えられる設計のものを選びましょう。

エアハイドロシリンダは、空気圧と油圧の利点を組み合わせた革新的な製品です。省エネ設計と高精度制御が可能で、多くの分野で活用されています。機械設計者としては、用途に応じてエアシリンダや油圧シリンダの長所を引き出し、最適な機器を選定することが重要です。選定の際には、環境条件や動作要求をしっかりと考慮し、システム全体の効率を最大化しましょう。

主なメーカー

SMC株式会社 メーカーページはこちら

株式会社コガネイ メーカーページはこちら

CKD株式会社 メーカーページはこちら

まとめ

エアシリンダーの選定は、機械設計において非常に重要なステップです。推力やストローク、設置スペース、環境条件などを慎重に検討することで、最適な性能を引き出し、装置全体の効率化を図ることが可能です。また、メンテナンス性や耐久性を考慮することで、長期間にわたって安定した運用が実現できます。

コメント