機械図面を見ると、「Ra3.2」や「▽▽▽」といった記号を見かけたことはありませんか?

これは部品の表面のなめらかさ(=表面粗さ)を示すものです。

初心者の方は、「そこまで細かく気にしないとダメ?」と思うかもしれませんが、表面粗さは部品の性能や寿命に直結する大事な設計要素です。

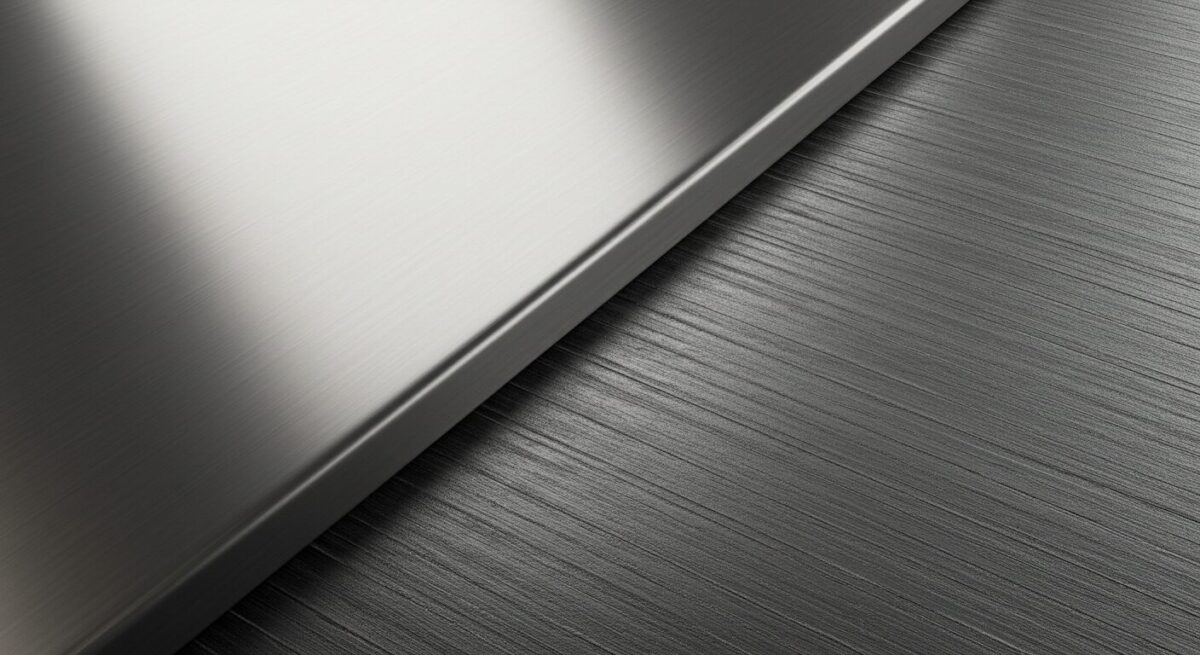

表面粗さとは?

表面粗さとは、目に見えない微細な凹凸の大きさのことです。

たとえば金属の板を削ったとき、

ツルツルかザラザラかという違いが、

表面粗さにあたります。

表面粗さは「Ra(算術平均粗さ)」という単位で表され、

数値が小さいほどなめらか(高精度)、大きいほど荒い仕上げになります。

| 粗さ記号 | 代表的なRa値 | 仕上げ状態 |

|---|---|---|

| ▽▽▽▽ | Ra0.8以下 | 高精密研磨 |

| ▽▽▽ | Ra1.6程度 | 精密加工品 |

| ▽▽ | Ra3.2程度 | 一般的な機械仕上げ |

| ▽ | Ra6.3以上 | 荒加工・鋳造面など |

なぜ部品に表面粗さの指定が必要なの?

― 機能を守り、ムダな加工を防ぐため ―

機械設計の図面を見ると、

「▽▽▽」や「Ra1.6」などの表記を見かけることがあります。

これは部品の「表面のなめらかさ(表面粗さ)」を指定する記号です。

でも、これを見た初心者の方は、

「そんな細かい凹凸まで指定する必要あるの?」

と疑問に思うかもしれません。

実はこの表面粗さの指定には、ちゃんとした“意味”があります。

以下で、2つの大きな理由をわかりやすく説明していきます。

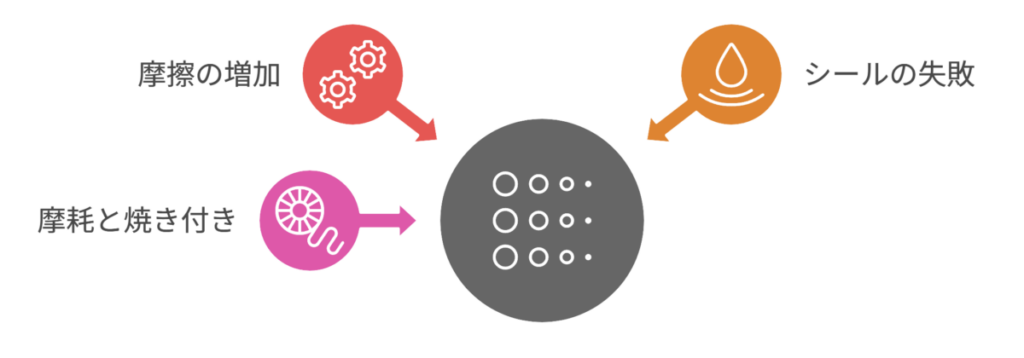

理由①:部品の機能を保証するため

部品の表面があまりにもザラザラ(粗い)だと、

機械としてうまく動作しない場合があります。

代表的なトラブルをいくつか紹介しましょう。

摩擦が大きくなる

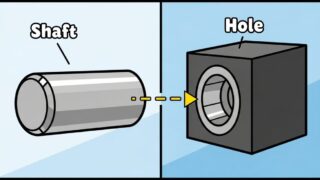

たとえば、軸がブッシュの中で直動する場合。

表面がザラザラしていると滑らかに動かず、

摩擦が大きくなって直動がスムーズにいきません。

シールが効かなくなる

Oリングやガスケットなどの密封部品は、

接触面がなめらかでないとしっかり密着せず、

隙間から漏れが発生してしまいます。

摩耗や焼き付きが起きやすくなる

部品同士が接触してこすれ合う部分(摺動部)では、

表面が粗いと、摩耗が早く、焼き付きの原因にもなります。

つまり、表面粗さを適切に管理しないと…

部品が本来の性能を発揮できず、

「正しく動かない機械」になってしまうのです。

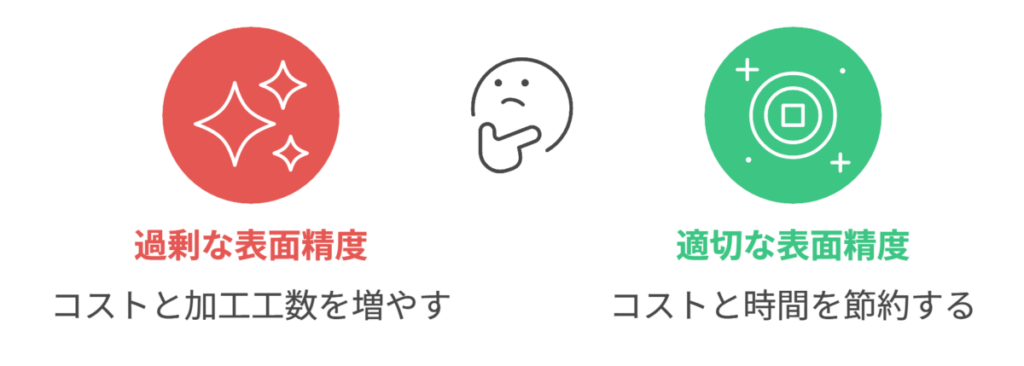

理由②:コストと加工工数を抑えるため

逆に、どこでもかしこでも“超キレイな仕上げ”を指定してしまうのも、設計ミスです。

滑らかにしすぎるとコストが高い

表面をピカピカにするには、

「研磨」や「仕上げ加工」に時間と技術が必要です。

精度が必要ない場所まで高精度仕上げにすると、

ムダにコストがかかります。

見えない・使わない面まで高精度指定しない

部品の裏側や、他の部品と接触しない部分などは、

多少表面が荒くても機能に影響しないことが多いです。

そういう部分までRa1.6などと細かく指定すると、

加工に手間がかかって納期も伸びてしまうかもしれません。

🔍 だからこそ大切なのは…

「この面は動きに関係するからRa1.6」

「この面は見えないから荒加工でOK」など、

必要な面にだけ適切な表面粗さを指定することです。

表面粗さは「機能とコストのバランス」調整のカギ

だからこそ、表面粗さの「適切な指定」が設計のセンスを問われるポイントです。

部品が「正しく動く」ために、そして「ムダな加工を減らす」ために。

設計者として、表面粗さを意識した図面作成ができるようになりましょう!

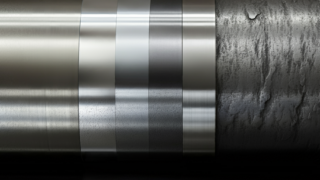

表面粗さの例:どんな場面で重要?

― 機能に応じて“仕上げレベル”を使い分けよう ―

「部品の表面がどれだけツルツルかザラザラか」――

これが 表面粗さ(ひょうめんあらさ) です。

実はこの「表面のなめらかさ」は、

機械の性能やコストに直結する重要な要素です。

では、どんな場面で、

どれくらいの粗さが求められるのでしょうか?

使用部位ごとの表面粗さの目安

| 使用部位 | 推奨される粗さ | 理由・機能 |

|---|---|---|

| 軸とベアリングの接触面 | Ra0.8〜1.6 | 摩擦を減らし、スムーズに回転させるため |

| シール接触部(Oリングなど) | Ra1.6以下 | 滑らかにすることで、密着性を高めて漏れを防ぐ |

| 一般的な外装カバー | Ra6.3〜12.5 | 手触りや見た目は気にするが、精度は不要 |

| 溶接部・鋳物の表面 | Ra25以上でもOK | 表面は荒くても、機能に影響しないため |

📌Ra(アールエー)とは?

Raは「粗さの単位」で、

数字が小さいほどなめらか、数字が大きいほどザラザラです。

設計時の注意点:やりすぎに注意!

表面粗さは「とにかく滑らかにすれば良い」というものではありません。

設計の際には、次のポイントに注意が必要です。

機能に必要な面だけに指定する

全ての面をRa1.6などとすると、

加工に手間がかかり、コストが一気に上がります。

たとえば、見えない裏側や、

性能に関係しないカバー部分まで高精度仕上げは不要。

加工方法とのバランスを考える

加工方法によって「自然に得られる粗さ」は決まっています。

| 加工方法 | おおよその仕上がり粗さ |

|---|---|

| フライス加工 | Ra3.2前後 |

| 旋盤仕上げ | Ra1.6前後 |

| 研磨仕上げ | Ra0.8以下も可能 |

加工に合わない粗さ指定は、追加工が必要になることも。

図面上での明確な指示が重要

表面粗さの記号「▽」「▽▽」「Ra○.○」を正確に記載しましょう。

特に重要な面(ベアリング接触部、シール面など)は、

注記で補足説明しておくとトラブル防止になります。

表面粗さは「必要なところだけ」が設計のキモ

✅ 機能を発揮させるために滑らかに

✅ 不要なところは加工しすぎない

✅ 加工方法・コストとのバランスが重要

こうした「メリハリある粗さ指定」が、

プロの設計者のスキルです。

部品図面を描くときは、

粗さの意味と役割をしっかり意識して指定していきましょう!

まとめ:必要だからこそ、無駄にしない

表面粗さは、単なる「見た目」ではなく、

機械の性能・耐久性・信頼性に直結する重要な要素です。

しかし、やりすぎれば無駄なコストや時間がかかるため、

バランスの取れた設計が必要です。

表面粗さを理解することは、

「正しく動く設計」と「無駄を省いた製造」の第一歩!

設計者として、必要な箇所だけに適切な指示を出せるようになりましょう。

コメント