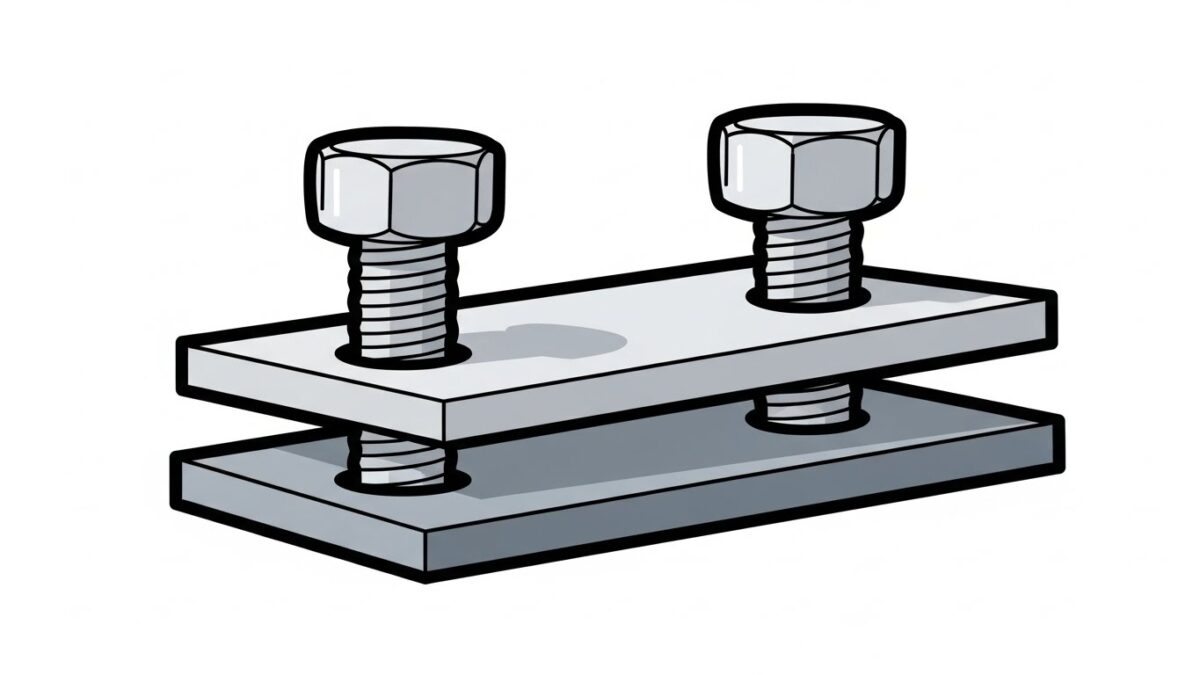

組立・取付・位置決め設計において、

「ボルト穴だけで部品の位置を決める設計」をしていませんか?

機械設計初心者に非常に多いのが、

位置決めピンやインローを使わず、

ボルトのみで位置決めまで行ってしまうケースです。

図面上では問題なさそうに見えるこの設計ですが、

実際の現場では

▶ 位置がズレる

▶ 毎回微調整が必要になる

▶ 組立精度が安定しない

といったトラブルが頻発します。

本記事では、

なぜ「ボルトだけの位置決め設計」が危険なのか、

そして組立精度を安定させるために設計者が知っておくべき考え方を、

初心者にもわかりやすく解説します。

組立・取付設計で初心者が必ずハマる落とし穴

組立・取付・位置決め設計において、

「ボルト穴だけで位置を決める」設計は、

初心者が最もやってしまいがちなミスの一つです。

図面上では一見シンプルで、問題なさそうに見えます。

しかし、この設計は現場で高確率でトラブルを生みます。

ボルトは「固定用」であって「位置決め用」ではない

機械設計において、まず押さえておきたい非常に重要な基本があります。

それが、

ボルトの役割は「部品を締結・固定すること」であり、

精密に位置を決めるための部品ではない

という考え方です。

しかし実際の設計現場では、

「ボルト穴だけで位置も一緒に決めてしまう」

という設計が、特に初心者の方に多く見られます。

図面上では問題がなさそうに見えても、

この考え方が後々の組立トラブルにつながります。

なぜボルトでは正確な位置決めができないのか

理由はとてもシンプルです。

ボルト穴には必ず「ガタ」が存在するからです。

ボルト穴には、次のような目的で余裕が設けられています。

- 組立作業をスムーズにするためのクリアランス

- 加工誤差や製作誤差を吸収するための穴の余裕

もしボルト穴がボルト径ぴったりだったら、

少しでもズレがあればボルトが入らず、組立ができません。

そのため、実際の設計では

必ず意図的に「わずかな隙間(ガタ)」を持たせています。

その「わずかなガタ」が問題になる

このガタは、締結にはまったく問題ありません。

しかし、位置決めという観点では致命的です。

結果として、

といった問題が起こります。

「たった数ミリ」「わずかなズレ」でも、

積み重なると装置全体の精度や信頼性に大きく影響します。

正しい考え方:役割を分けて設計する

重要なのは、役割をきちんと分けることです。

こうすることで、

という、設計として理想的な状態になります。

ボルトは非常に便利で万能に見える部品ですが、

「固定」と「位置決め」を同時に任せるべきではありません。

ボルト穴にある

この存在を正しく理解することが、

トラブルの少ない設計への第一歩です。

「なぜ組立精度が出ないのか分からない」

そんなときは、

まず「ボルトだけで位置を決めていないか」を疑ってみてください。

設計の基本を押さえるだけで、

現場の負担も、品質も、大きく変わります。

ボルト穴だけで位置決めすると何が起きるのか

① 穴のガタで位置がずれる

ボルト穴には必ず遊びがあります。

複数本のボルトを使う場合、その遊びが積み重なり、

といった問題が発生します。

② 毎回、現場で微調整が必要になる

位置決め手段がないため、現場では次のような作業が発生します。

結果として、

という状態になります。

③ 組立精度が安定しない

ボルト穴のみの位置決めでは、

といった品質の不安定さにつながります。

設計上は同じ図面でも、

実物は「毎回違うもの」になってしまうのです。

なぜ初心者はこの設計をしてしまうのか

初心者の設計者がこの構成を選びがちな理由は明確です。

- ボルト=位置も決まると思っている

- 位置決めピンやインローの必要性を知らない

- 図面上で問題が見えにくい

特に3つ目が厄介で、

「組んでみないと問題が表に出ない」ため、設計段階で気づきにくいのです。

図面上では問題が見えにくい設計ミスの正体

機械設計で厄介なのが、

図面を見ている限り

「問題がないように見えてしまう設計」です。

特に、

といった構成は、

図面上では寸法も合っており、干渉もなく、

一見「きちんと設計できている」ように見えます。

しかし、このタイプの問題は

「組んでみないと分からない」のが最大の落とし穴です。

図面では“理想状態”しか見えない

図面上の部品は、

として表現されています。

実際には存在するはずの、

これらは、図面上にはほとんど現れません。

そのため、

「図面通りなら、位置は合っているはず」

という錯覚が起こります。

実物は「動く」「逃げる」「ズレる」

実際に組立を行うと、状況は一変します。

これらはすべて、

ボルト穴のガタが原因で起こる現象です。

しかし、この挙動は

図面を見ているだけでは想像しづらいため、

設計段階で見逃されがちになります。

なぜ設計レビューでも見落とされるのか

この問題が厄介なのは、

設計レビューでもスルーされやすい点です。

形式的なチェック項目をすべてクリアしてしまうため、

「問題が起きる理由が見えない」のです。

結果として、

「現場で組みにくい」

「位置が出ない」

「毎回調整が必要」

といった声が、組立段階で初めて上がります。

「組立を想像する力」が重要

このタイプの問題を防ぐには、

図面を見るだけでなく、組立の動きを想像することが欠かせません。

こうした視点を持つことで、

初めて図面の中に潜む問題に気づけます。

「組んでみないと分からない」は設計の敗北

「組んでみないと分からなかった」は、

設計者にとって最も避けたい言葉です。

図面上で問題が見えにくいからこそ、

これらを設計段階で考える必要があります。

図面の完成度は、

“組立時に何も起きないか”で決まる。

そう意識するだけで、

設計の質は大きく変わります。

位置決め設計で本当に必要な考え方

正しい考え方はシンプルです。

この役割分担を守ることで、

設計になります。

まとめ|「ボルトだけの位置決め」は卒業しよう

ボルト穴だけで位置を決める設計は、

▶ 初心者ほどやりがち

▶ 図面では問題が見えない

▶ 現場で必ず苦労する

という典型的な失敗パターンです。

ボルトは固定用、位置決めは別で考える。

この基本を意識するだけで、組立性・精度・再現性は大きく改善します。

設計段階で「位置決めはどうしているか?」

一度立ち止まって見直すだけで、

現場からのクレームは確実に減ります。

コメント