機械設計では、部品同士をどのように接合するかが

強度・コスト・メンテナンス性・品質を大きく左右します。

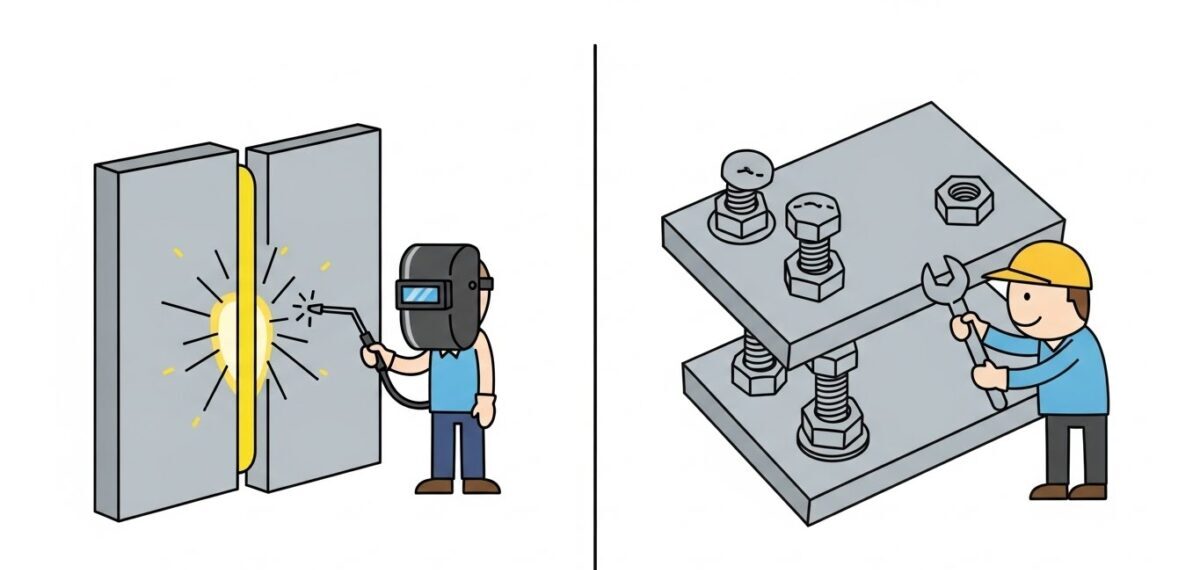

中でもよく使われるのが、

ボルト止めと溶接という2つの接合方法です。

しかし設計初心者の方ほど、

▶ 強度が高そうだから溶接

▶ 分解できるからとりあえずボルト止め

といった感覚的な判断をしてしまいがちです。

この記事では、機械設計の基礎として必ず押さえておきたい

ボルト止めと溶接の特徴・メリット・デメリットを整理し、

どちらを選ぶべきかの判断基準をわかりやすく解説します。

ボルト止めとは?基本的な特徴

ボルト止めは、

ボルト・ナット・ねじ穴を使って部品を締結する方法です。

主な特徴

機械設計では、

最も一般的で汎用性の高い接合方法です。

溶接とは?基本的な特徴

溶接は、

材料同士を溶かして一体化する接合方法です。

主な特徴

一方で、

後戻りできない接合方法でもあります。

ボルト止めのメリット・デメリット

メリット

デメリット

溶接のメリット・デメリット

メリット

デメリット

どちらを選ぶべきか?判断のポイント

① 分解・メンテナンスは必要か?

② 強度・剛性はどこまで必要か?

③ 加工・組立・コストの観点

④ 現地組立・搬送の有無

初心者が陥りやすい接合方法の選定ミスと正しい考え方

機械設計において、

ボルト止めか溶接かという接合方法の選定は、

機械の強度だけでなく、

に大きな影響を与えます。

しかし初心者のうちは、

目先の強度や見た目だけで判断してしまい、

後工程や運用段階でトラブルになるケースが非常に多くあります。

ここでは、

初心者が特に陥りやすい3つの選定ミスと、

実務で意識すべき考え方を解説します。

ミス① 強度だけで溶接を選ぶ

「溶接=強度が高い」

というイメージから、

とにかく壊れなければよいという判断をしてしまいがちです。

実際に起こる問題

確かに溶接は一体構造になり、剛性も高くなりますが、

といった問題も同時に抱えています。

また、

「十分な強度」と「過剰な強度」は別物です。

必要以上の溶接は、

につながります。

正しい考え方

まずは、

を冷静に検討することが重要です。

ミス② 将来のメンテナンスを考えない

設計段階では、

と考えてしまいがちです。

しかし実際の設備は、

が必ず発生します。

溶接で起こりがちなトラブル

- 分解できない

- 交換のたびに切断が必要

- 修理費用が高くなる

結果として、

保全性の悪い機械になってしまいます。

正しい考え方

これらを考慮し、

メンテナンスが必要な部分はボルト止めを基本にしましょう。

ミス③ 加工現場の事情を無視する

しかし、設計者の常識と

加工現場の常識は一致しないことが多くあります。

実際の現場では

といった制約があります。

設計者が知らないまま進めると、

につながります。

正しい考え方

加工現場・調達部門への事前確認は必須です。

接合方法は「今」だけでなく「将来」も考える

接合方法の選定は、

- 今の強度

- 今のコスト

だけで決めてはいけません。

まで含めて考えることで、

本当に使いやすい機械設計になります。

初心者が陥りやすい接合方法の選定ミスは、

この3点に集約されます。

接合方法は

「今」ではなく「ライフサイクル全体」で判断することが重要です。

ぜひ、

「壊れない設計」だけでなく、

「使い続けられる設計」を意識して、

一段レベルの高い機械設計を目指していきましょう。

実務でよくある接合方法の使い分け例|ボルト止めと溶接をどう組み合わせるか

機械設計では、

ボルト止めか溶接かを二者択一で考えてしまう初心者の方が多くいます。

しかし実際の現場では、

「溶接だけ」「ボルト止めだけ」で構成された機械は少数派です。

多くの設備では、

部位ごとに接合方法を使い分け、必要に応じて組み合わせる設計が採用されています。

ここでは、

実務でよく使われる代表的な使い分け例を解説します。

架台・フレーム:溶接+一部ボルト

なぜ溶接が多いのか

架台やフレームは、

- 機械全体を支える

- 大きな荷重を受ける

- 剛性が求められる

といった役割を持っています。

このため、

溶接による一体構造が適しています。

それでもボルトを使う理由

一方で、

- 現地据付

- レベル調整

- 部分的な改造

が必要になるケースも多くあります。

そのため、

- ベース部

- 機器取付部

などはボルト止めとし、

溶接とボルトを併用する設計が一般的です。

カバー・点検部:ボルト止め

なぜボルト止めが基本なのか

カバーや点検部は、

- 定期点検

- 清掃

- 部品交換

のために、

何度も脱着される前提で設計されます。

溶接にすると起こる問題

このため、

カバー類は原則ボルト止めが基本です。

調整が必要な部位:ボルト止め

調整が必要な部位とは

など、

据付後や運転後に調整する部位です。

溶接が不向きな理由

溶接してしまうと、

ため、調整機構とボルト止めの組み合わせが必須になります。

組み合わせて使う設計が、最も現実的

実務の機械設計では、

という考え方が基本です。

重要なのは、

接合方法を固定観念で決めないことです。

設計時に意識したいポイント

これらを考慮することで、

使いやすく、トラブルの少ない設計になります。

ボルト止めと溶接は、

どちらか一方を選ぶものではありません。

- 架台・フレーム:溶接+一部ボルト

- カバー・点検部:ボルト止め

- 調整が必要な部位:ボルト止め

このように、

用途ごとに使い分け、組み合わせる設計が

実務では最も合理的です。

初心者の方は、

「どちらが正解か」ではなく、

「どこに使うのが最適か」という視点で

接合方法を選定していきましょう。

まとめ

ボルト止めと溶接は、

どちらが優れているかではなく、

どちらが適しているかで選ぶべき接合方法です。

▶ 分解・メンテナンス性

▶ 強度・剛性

▶ コスト・加工性

▶ 将来の変更・修理

これらを総合的に判断することで、

トラブルの少ない、実務に強い機械設計が可能になります。

機械設計初心者の方は、

「何となく選ぶ」接合方法から、

「理由を持って選ぶ」接合方法へ、

ぜひ一歩ステップアップしていきましょう。

コメント