機械設計において、真空吸着による搬送や固定は、

自動化設備やロボットシステムでよく利用される技術の一つです。

特に、軽量・コンパクトで、

簡単に真空を発生させることができる

「真空エジェクタ」は、さまざまな場面で活用されています。

本記事では、真空エジェクタの特徴やメリット、

そして適切な選定ポイントについて詳しく解説します。

真空エジェクタとは?

真空エジェクタ(Vacuum Ejector)は、

圧縮空気を利用して真空を作り出す装置です。

電動式の真空ポンプと異なり、コンパクトで可動部がなく、

低コストで真空を生成できるという特徴があります。

真空エジェクタの基本構造

真空エジェクタは、主に以下の3つの要素で構成されます。

- ノズル

- 圧縮空気を高速で噴射し、

周囲の空気を引き込みます。

- 圧縮空気を高速で噴射し、

- 拡散部(ディフューザー)

- 噴射された空気が膨張し、

吸引力を生み出します。

- 噴射された空気が膨張し、

- 吸引ポート

- 真空状態を作り出し、

対象物を吸着します。

- 真空状態を作り出し、

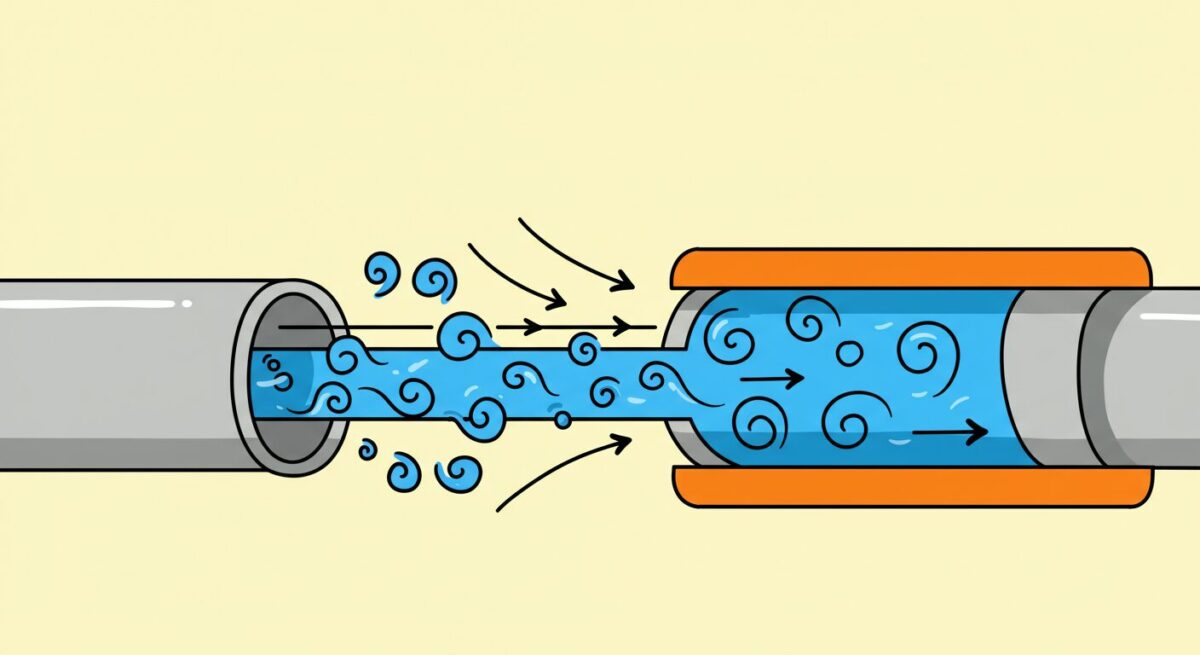

真空エジェクタのベンチュリ効果とは?

機械設計や自動化設備に使われる真空エジェクタは、

「ベンチュリ効果」を利用して真空を作り出します。

「ベンチュリ効果って何?」

「どうして空気を流すだけで真空になるの?」

そんな疑問を、誰でも理解できるようにわかりやすく解説します!

ベンチュリ効果とは?

ベンチュリ効果とは、

流体(空気や水)が狭いところを通ると、

速くなって圧力が下がる現象です。

✅ 簡単なイメージ:道路の渋滞

💡想像してください。

空気や水もこれと同じで、

狭い部分を通ると流れが速くなり、圧力が下がります。

2ベンチュリ効果を使って真空を作る方法

真空エジェクタは、このベンチュリ効果を利用して

空気を吸い込む仕組みです。

🔧 仕組み(簡単な流れ)

- 圧縮空気をノズルから勢いよく噴射

(ベンチュリ管の狭い部分を通る) - 空気の流れが速くなり、圧力が下がる

(負圧=真空が発生) - 周囲の空気が引き込まれ、真空状態ができる

つまり、ただの空気の流れだけで、

吸い込む力(真空)が生まれるのです!

ベンチュリ効果は「流体が速く流れると圧力が下がる現象」

真空エジェクタは圧縮空気を流すだけで真空を作れる

電源不要で、軽量・高速動作が可能な便利な機械要素!

真空エジェクタの特徴とメリット

真空エジェクタは、機械設計において多くの利点を持っています。

軽量・コンパクトな設計が可能

エジェクタは電動式の真空ポンプと比べて非常に小型で軽量です。

ロボットアームや可動部に取り付ける際に、重量負担を最小限に抑えられます。

可動部がなく、メンテナンスが容易

真空エジェクタは、電動部品を持たないため、摩耗や故障のリスクが低い。

メンテナンスが不要または最小限で済み、設備のダウンタイムを削減できます。

高速な真空応答が可能

圧縮空気の供給・遮断によって瞬時に真空を発生・解除できます。

搬送時間を短縮し、生産効率を向上させることができます。

複数の吸着点を容易に構成できる

小型エジェクタを複数設置することで、分散吸着が可能。

ワーク形状やサイズに応じて、最適な吸着レイアウトを設計しやすい。

エア消費量が少なく、省エネルギー化が可能

エア消費量を抑えた高効率タイプのエジェクタも存在する。

エアコンプレッサーの負担を減らし、運用コストを削減できる。

真空エジェクタの真空破壊機能とは?詳しく解説!

真空エジェクタは、圧縮空気を利用して真空を発生させ、

ワークを吸着・搬送する空圧機器です。

しかし、吸着したワークを素早くリリース(解放)するには、

単に真空を止めるだけでは不十分な場合があります。

そこで重要なのが、「真空破壊機能」です。

本項では、真空破壊機能の仕組みや利点、

選定のポイントについて詳しく解説します。

真空破壊機能とは?

真空破壊機能とは、ワークの吸着を素早く解除するために、

吸着部(バキュームポート)へ圧縮空気を送り込む機能です。

通常、真空エジェクタは、圧縮空気を流して真空を作り、

ワークを吸着しますが、真空を停止しただけでは、

ワークがすぐに離れないことがあります。

これは、

といった理由によります。

そこで、吸着面に一瞬だけ圧縮空気を吹き込むことで、

ワークと吸着面の間に空気を送り込み、

吸着を解除するのが「真空破壊機能」です。

真空破壊の仕組み

真空破壊機能は、以下の流れで動作します。

吸着時

✅ 圧縮空気をエジェクタに供給

→ 真空発生 → ワークを吸着

真空破壊時

✅ エジェクタのエア供給を停止し、ブローエア(圧縮空気)を供給

→ 吸着面に空気が流れ込み、ワークを解放

真空破壊機能のメリット

(1)ワークの搬送スピード向上

真空破壊機能がないと、

ワークのリリースに時間がかかるため、

搬送時間が長くなります。

➡ ブローエアを使って素早くワークを解放し、サイクルタイムを短縮できます。

(2)ワークの安定した離脱

軽いワークや薄いワーク(フィルム、紙など)は、

真空が解除されても貼りついたままになることがあります。

➡ 真空破壊機能を使えば、確実にワークを離脱させることが可能です。

(3)小型ワークの誤作動防止

小型ワークの場合、微細な真空が残ると次工程での

トラブル(ワークの位置ずれや搬送不良)の原因になります。

➡ 真空破壊によって、安定した作業性を確保できます。

真空破壊機能の選定ポイント

ワークの材質と吸着面

ブロー圧の調整機能の有無

破壊エアが強すぎると、ワークが飛んでしまうことがあるため、

エア圧調整機能付きモデルを選ぶと良い。

省エネルギー設計の有無

エア消費量が大きいと、コンプレッサーの負荷が増えるため、

エア消費を抑えたタイプを選ぶと運用コストを削減できる。

真空破壊機能で作業効率をアップ!

真空破壊機能は、ワークの吸着解除を迅速に行い、

生産性向上に貢献する重要な機能です。

真空破壊機能のポイント

▶ ワークの吸着解除を高速化し、サイクルタイムを短縮

▶ 吸着面やワークの材質に応じて「正圧ブロー」「逆圧ブロー」を選択

▶ エア消費量を抑えつつ、確実にワークを解放できるモデルを選定

真空エジェクタの導入を検討する際は、

ワーク特性や生産ラインの条件に最適な真空破壊機能付きモデルを選定し、

作業効率を最大限に高めましょう!

真空エジェクタと真空パッドについて

機械設計や自動化設備では、ワークを吸着して搬送するために

「真空エジェクタ」と「真空パッド」が広く使用されています。

これらを適切に選定し活用することで、

生産効率の向上や安定した搬送が可能になります。

本項では、真空エジェクタと真空パッドの

仕組み・特徴・選定ポイントを詳しく解説します。

真空パッドとは?

真空パッドの役割

真空パッド(バキュームパッド)は、

真空エジェクタによって発生した負圧を利用し、

ワークを吸着する部分です。

✅ 主な特徴

最適な真空パッドを選ぼう!

✅ 真空パッドの選び方

適切な組み合わせを選ぶことで、

ワークの搬送精度を向上させ、

生産性を最大限に高めることが可能です!

真空エジェクタと真空ポンプの使い分けについて

機械設計や自動化設備において、ワークを吸着・搬送する際に

「真空エジェクタ」と「真空ポンプ」が使用されます。

しかし、どちらを選定すべきか悩むことも多いのではないでしょうか?

真空ポンプとは?

🔹 真空ポンプの仕組み

真空ポンプは、電動モーターを使用して空気を吸引し、負圧を発生させる装置です。

✅ 主な特徴

真空エジェクタと真空ポンプの違いを比較!

| 項目 | 真空エジェクタ | 真空ポンプ |

|---|---|---|

| 動作原理 | 圧縮空気を利用 (ベンチュリ効果) | 電動モーターで空気を吸引 |

| 応答速度 | 速い(瞬時に負圧発生) | 遅い(起動に時間がかかる) |

| サイズ・重量 | 小型・軽量 | 大型・重量あり |

| 設置スペース | 省スペース | 広いスペースが必要 |

| 電源 | 不要(エアのみ) | 必要(AC電源) |

| 吸着力 | 限定的 | 強力(大流量の吸引が可能) |

| 負圧の安定性 | 変動しやすい | 安定して負圧を維持可能 |

| メンテナンス | 簡単(可動部が少ない) | フィルター交換や潤滑が必要 |

| 適した用途 | 小型・軽量ワークの搬送 高速動作が必要な場合 | 大型ワークの搬送 長時間の真空保持が必要な場合 |

真空エジェクタと真空ポンプの使い分け

真空エジェクタが適している用途

【具体的な使用例】

- 半導体・電子部品の搬送(基板、ICチップ)

- 食品トレーの吸着搬送

- 小型部品の組立ライン

- ロボットアームによるピック&プレース

真空ポンプが適している用途

【具体的な使用例】

- ガラス板や金属板の搬送(建築用ガラス、鋼板)

- 木材加工や建材の吸着搬送

- 真空成形機(プラスチック成形)

- 医療機器やクリーンルーム環境での吸着搬送

ケース別の選定ガイド –真空エジェクタと真空ポンプ–

| ケース | 適した方式 | 理由 |

|---|---|---|

| 高速でワークを搬送したい | 真空エジェクタ | 応答速度が速いのでピック&プレースに適している |

| 大型のワークを吸着したい | 真空ポンプ | 吸着力が強く、重量物でも安定搬送できる |

| 設置スペースが限られている | 真空エジェクタ | 小型・軽量でコンパクトに設置可能 |

| 長時間ワークを吸着したい | 真空ポンプ | 真空の保持力が高く、安定性がある |

| 吸着変動を少なくしたい | 真空ポンプ | 一定の負圧を維持しやすい |

最適な真空方式を選ぼう!

✅ 真空エジェクタは「小型・高速応答・省スペース」向け

✅ 真空ポンプは「大流量・長時間保持・安定性重視」向け

設備に応じて最適な方式を選定しよう!

適切な方式を選定することで、

搬送精度を向上させ、生産性を最大化できます!

真空エジェクタの選定ポイント

適切な真空エジェクタを選ぶには、

使用条件に応じた仕様を確認することが重要です。

以下のポイントを考慮して選定しましょう。

真空度(吸着力)の確認

真空度(-kPa)が高いほど、より強力な吸着が可能になります。

吸着対象の材質や表面状態に応じて、

最適な真空度を選定しましょう。

吸引流量の確認

吸着対象のサイズや吸着速度に応じて、

十分な吸引流量(L/min)があるかを確認します。

エア消費量とのバランスも考慮し、

適切な吸引流量を選びましょう。

エア消費量を考慮した省エネ設計

エア消費量の多いエジェクタは、

コンプレッサーの負荷が増加し、運用コストが上がります。

省エネ型エジェクタやエアセーブ機能付きモデルを活用し、

効率的な運用を検討しましょう。

吸着ワークに応じたノズル口径の選定

エジェクタのノズル口径は、吸着力に影響します。

ワークサイズと吸着力のバランスを考慮し、

適切なノズル口径を選びましょう。

真空破壊機能の有無

ワークのリリース速度を向上させるため、

ブロー機能付きのエジェクタを選ぶと、吸着解除が素早く行えます。

搬送速度を重視する場合は、真空破壊機能付きモデルを検討しましょう。

設置スペースと配管条件

エジェクタのサイズや取り付け方式(直付け型、分離型)を確認し、

設置スペースに適したモデルを選択しましょう。

狭いスペースには「インラインタイプ」、

集中管理には「マルチポート型」を選ぶと便利です。

まとめ

真空エジェクタは、軽量・コンパクトで、

メンテナンスが容易な真空源として、

多くの機械設計で活用されています。

選定時のポイントまとめ

▶ 真空度・吸引流量をワークに最適化する

▶ 省エネ型エジェクタを活用し、エア消費量を抑える

▶ ワークサイズに応じたノズル口径を選ぶ

▶ 真空破壊機能付きモデルで搬送速度を向上

▶ 設置スペースや配管条件に適したタイプを選定

適切な真空エジェクタを選定し、

安定した真空吸着システムを構築しましょう!

モーターやアクチュエーターなど、

機械の駆動源に関する基礎知識と

選定基準をまとめています。

コメント