機械設計において、力の理解は製品や構造物の性能、

安全性、耐久性を確保するために不可欠です。

力は設計対象に直接的または間接的に影響を与え、

適切な力の種類とその影響を理解することで、

最適な設計を実現できます。

本記事では、機械設計における

力の基本概念と主要な力の種類について詳しく解説します。

力とは?

力(Force)は、物体の運動状態や形状を変化させる原因となる物理量です。

力はベクトル量であり、大きさ(ニュートン、N)と方向を持ちます。

機械設計では、部品や構造物に作用する様々な力を正確に把握し、

適切に対応することが求められます。

力の基本特性

大きさ(Magnitude)

力の強さを示す量。

方向(Direction)

力が作用する向き。

作用点(Point of Application)

力が物体に加わる位置。

線(Line of Action)

力が作用する直線上の位置。

力の種類

機械設計において、力はその作用の仕方や方向、

影響に基づいて様々に分類されます。

以下では、主要な力の種類とその特徴について説明します。

引張力(Tensile Force)

引張力は、物体を引き伸ばす方向に作用する力です。

引張力が作用すると、物体は長さ方向に延びようとします。

▶ ケーブルやロープにかかる力。

▶ ボルトやスクリューが締め付けられる際の力。

🔍 設計上の考慮点

- 材料の引張強度を確認し、破断しないように設計する。

- 接合部分の強度を確保する。

圧縮力(Compressive Force)

圧縮力は、物体を押し潰す方向に作用する力です。圧縮力が作用すると、物体は短くなろうとします。

▶ 建築物の柱にかかる力。

▶ ピストンがシリンダー内で圧縮される力。

🔍 設計上の考慮点

- 材料の圧縮強度を確認し、座屈を防ぐ。

- 支持構造の安定性を確保する。

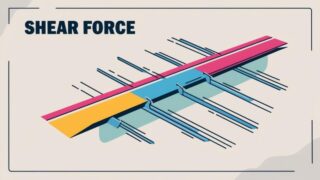

せん断力(Shear Force)

せん断力は、物体を平行にずらす方向に作用する力です。

せん断力が作用すると、物体の異なる部分が滑り合おうとします。

▶ 板材における滑り応力。

▶ ボルトにかかるせん断力。

🔍 設計上の考慮点

- 材料のせん断強度を確認する。

- せん断応力が集中しないように設計する。

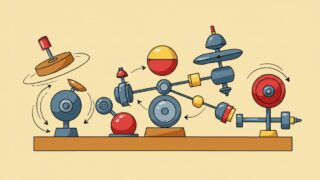

トルク(Torque)

トルクは、回転軸を中心にして作用する力のモーメントです。

トルクは物体を回転させる力として働きます。

▶ エンジンのクランクシャフトにかかるトルク。

▶ スパナでナットを締める際の力。

🔍 設計上の考慮点

- トルクに耐える材料と形状を選定する。

- トルク伝達部の応力分布を解析する。

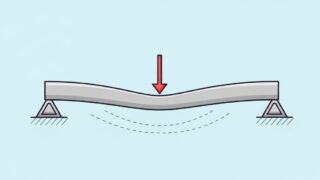

曲げ力(Bending Force)

曲げ力は、物体に曲げモーメントを生じさせる力です。

曲げ力が作用すると、物体は曲がろうとします。

▶ 梁にかかる荷重。

▶ シャフトに加わる外力。

🔍 設計上の考慮点

- 曲げ強度を持つ材料を選定する。

- 曲げモーメントの分布を解析し、許容応力を超えないように設計する。

瞬間力(Impact Force)

瞬間力は、短時間に大きな力が作用する現象です。

衝撃や振動として現れ、設計においては特に注意が必要です。

▶ 落下物による衝撃力。

▶ 機械停止時の慣性力。

🔍 設計上の考慮点

- 衝撃吸収機構を設ける。

- 材料の靭性を高める。

慣性モーメント(Moment of Inertia)

慣性モーメントは、物体が回転運動をするときに、

その動きを続けようとする性質を表す指標です。

質量の分布が回転軸から遠いほど、大きくなります。

▶ 大型のフライホイールの回転維持。

▶ モーターの回転開始時の負荷増加。

🔍 設計上の考慮点

- 適切な質量分布を設計する。

- 回転部の軽量化を行う。

力の組み合わせの解析

機械設計では、複数の力が同時に作用することが一般的です。

これらの力を正確に解析し、合成力やモーメントを求めることが重要です。

合力(Resultant Force)

複数の力が作用する場合、その合成結果として一つの合力を求めることができます。

これはベクトルの和として計算されます。

モーメント(Moment)

力が物体に及ぼす回転効果をモーメントとして考慮します。

モーメントは力の大きさと作用点から回転軸までの距離の積で計算されます。

\( \displaystyle M=F・d\)

- M:モーメント

- F:力

- d:力の作用点から回転軸までの距離

応力の解析

応力解析力が材料に及ぼす影響を評価するために、応力(Stress)の解析が必要です。

応力は力を断面積で割った値で、以下の種類があります。

引張応力(Tensile Stress)

物体を引っ張る力によって発生する応力。

🔍 例)

ワイヤーやボルトが引っ張られるとき

✅ 特徴

材料が伸びて破断する可能性がある

圧縮応力(Compressive Stress)

物体を押しつぶす力によって発生する応力。

🔍 例)

建物の柱、ボールベアリングの内輪

✅ 特徴

材料が短くなり、座屈(折れ曲がる現象)が発生する可能性

せん断応力(Shear Stress)

物体をずらすような力によって発生する応力。

🔍 例)

はさみで紙を切るとき、ボルトやリベットが受ける力

✅ 特徴

材料が横方向にずれて破壊される

ねじり応力(Torsional Stress)

物体をねじる力(トルク)によって発生する応力。

🔍 例)

ドライブシャフト、ボルトの締結部

✅ 特徴

ねじれによる破壊が起こる可能性

曲げ応力(Bending Stress)

物体を曲げる力によって発生する応力。

🔍 例)

梁(はり)、スプリング

✅ 特徴

一方は引張、もう一方は圧縮の状態になる

力の解析手法

機械設計では、力の影響を正確に評価するために様々な解析手法が用いられます。

以下に代表的な手法を紹介します。

自由物体図(フリーボディダイアグラム)

解析対象の物体を他の部分から分離し、

作用する全ての力とモーメントを図示したものです。

これにより、力のバランスを視覚的に理解しやすくなります。

ヤング率と弾性係数の利用

材料の変形特性を評価するために、ヤング率や弾性係数を使用します。

これらの物性値を基に、応力とひずみの関係を解析します。

モーメント・アンド・ベンド(Moment and Bending)

解析梁やシャフトなどの曲げ剛性を評価するために、

モーメントと曲げ力のバランスを解析します。

これにより、最大たわみや必要な補強を決定します。

力の種類と機械設計への影響

各種力が機械設計にどのように影響を与えるかを具体的に理解することが、

信頼性の高い設計を行うために重要です。

以下では、主要な力の種類とその影響について詳述します。

引張力と圧縮力の影響

引張力と圧縮力は、部品の長さ方向に直接影響を与えます。

例えば、橋梁のケーブルは引張力に耐えられる必要があり、

柱は圧縮力に耐えられるよう設計されます。

これらの力に対する材料選定や断面形状の最適化が重要です。

せん断力の影響

せん断力は、部品の断面に沿って作用するため、

応力の集中や断裂を引き起こす可能性があります。

ボルトやリベットなどの締結部では、

せん断力に対する強度が求められます。

また、梁の支持部や接合部では、

せん断補強が必要となる場合があります。

トルクとねじりの影響

回転する部品にはトルクが作用し、ねじりが発生します。

例えば、ハブやシャフトでは、

ねじり応力に耐える形状と材料の選定が必要です。

トルクに対する安全率を確保するために、適切な設計が求められます。

曲げ力の影響

曲げ力は、部品に曲げモーメントを生じさせ、

内側と外側で異なる応力状態を作り出します。

梁やフレーム部品では、曲げ応力による変形や破損を防ぐために、

断面形状や補強材の最適化が必要です。

瞬間力の影響

瞬間力は、短時間に大きな負荷がかかるため、

材料の靭性や衝撃吸収能力が求められます。

衝撃荷重にさらされる部品では、

疲労強度の向上や、衝撃吸収構造の導入が検討されます。

力の設計への適用

力の種類とその影響を理解した上で、

具体的な設計にどのように適用するかが重要です。

以下に、力の解析を設計プロセスに組み込む方法を紹介します。

材料選定

各種力に対する材料の耐性を評価し、

適切な材料を選定します。

高い引張応力がかかる部品には高強度鋼を使用し、

破損リスクを低減します。

断面形状の最適化

力の分布と応力集中を考慮し、断面形状を最適化します。

H型梁や箱形断面を使用することで、

曲げ剛性を高めつつ材料の使用量を抑えることができます。

補強と支持構造の設計

せん断力や曲げ力に対する補強を行い、

部品の強度と剛性を向上させます。

また、支持構造を適切に設計することで、

力のバランスを取り、全体の安定性を確保します。

安全率の設定

設計においては、安全率を設定し、

予期しない過負荷や材料の不均一性に対する余裕を持たせます。

これにより、部品や構造物の信頼性を高めます。

力のシミュレーションとテスト

CAD/CAEソフトウェアを用いて、設計段階で力の解析を行い、

シミュレーション結果を基に設計を最適化します。

また、実際のプロトタイプでの力試験を実施し、設計の妥当性を確認します。

まとめ

機械設計における力の理解と解析は、製品や構造物の性能、

安全性、耐久性を確保するために非常に重要です。

引張力、圧縮力、せん断力、トルク、曲げ力、瞬間力など、

様々な力の種類とその影響を正確に把握し、

適切な設計手法を用いることで、

信頼性の高い機械設計を実現できます。

設計プロセスにおいては、材料選定や断面形状の最適化、

補強設計、安全率の設定、シミュレーションとテストを組み合わせて、

力に対する対応力を高めることが求められます。

これらの知識と技術を駆使し、効率的かつ安全な機械設計を目指しましょう。

コメント