歯車(ギヤ)は、機械設計において欠かせない要素のひとつです。

適切に選定することで、効率的な動力伝達が可能になります。

本記事では、歯車の基礎知識から

選定ポイントまでをわかりやすく解説し、

それぞれの詳しい記事へのリンクをまとめました。

歯車の機能と選定ポイント

歯車は、回転運動を効率よく伝達し、

速度やトルクを調整するための重要な機械要素です。

適切な歯車を選定することで、機械の性能や耐久性が向上します。

歯車の選定においては、以下のポイントを考慮することが重要です。

適切な歯車を選定することで、

機械の安定した動作やエネルギー効率の向上が可能になります。

歯車の種類と選定ポイント

歯車は、回転運動を効率よく伝達し、

速度やトルクを調整するための重要な機械要素です。

用途や構造に応じて多様な種類が存在し、

それぞれに特有のメリットや制約があります。

適切な歯車を選定することで、

機械の性能や耐久性が向上します。

歯車の選定においては、

以下のポイントを考慮することが重要です。

以下に代表的な歯車の種類とその特徴を紹介します。

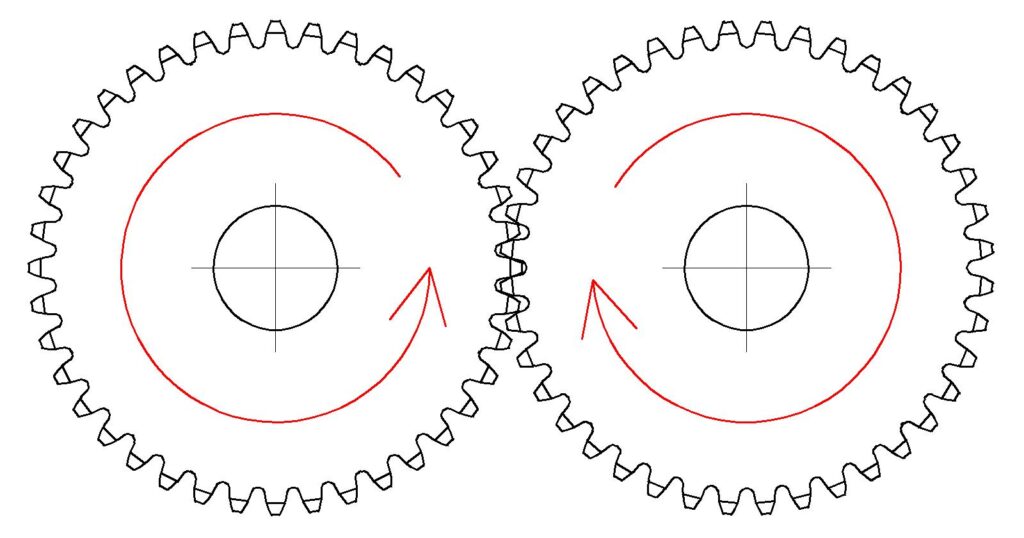

平歯車(スパーギア)

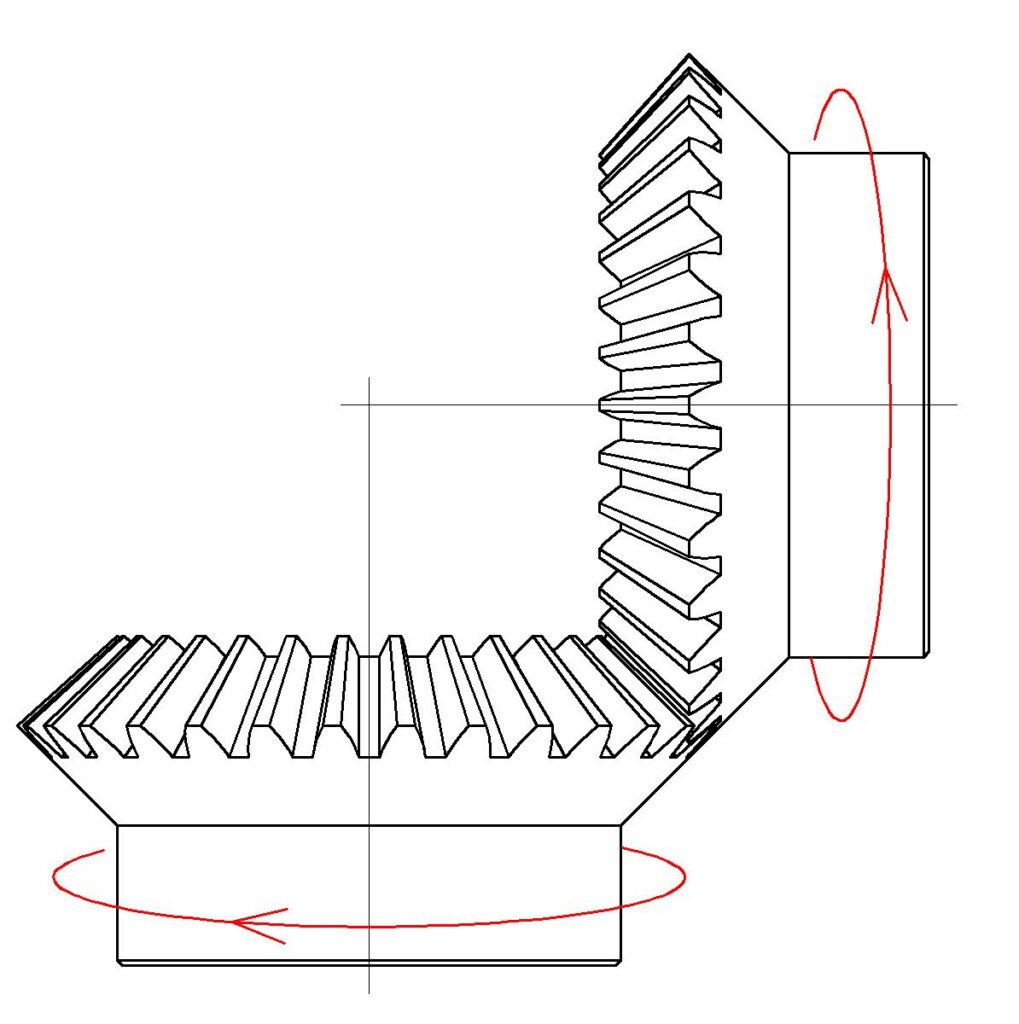

かさ歯車(ベベルギア)

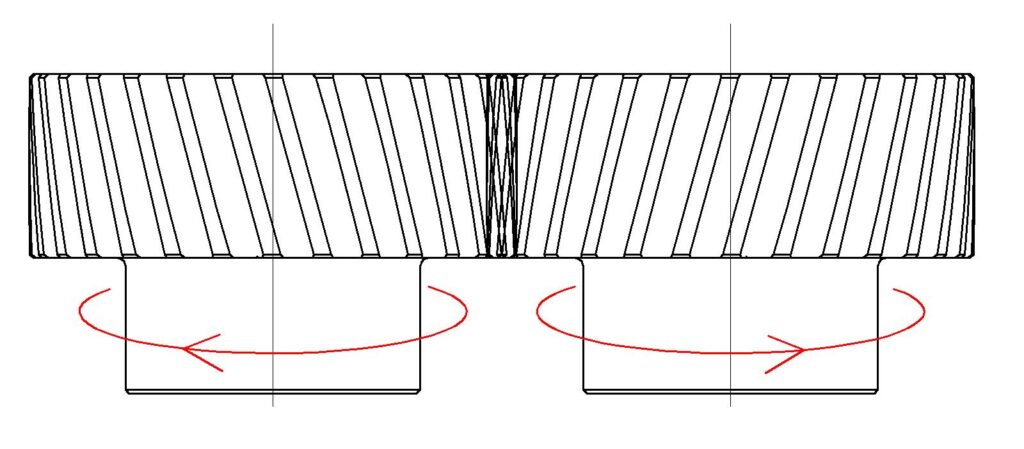

はすば歯車(ヘリカルギア)

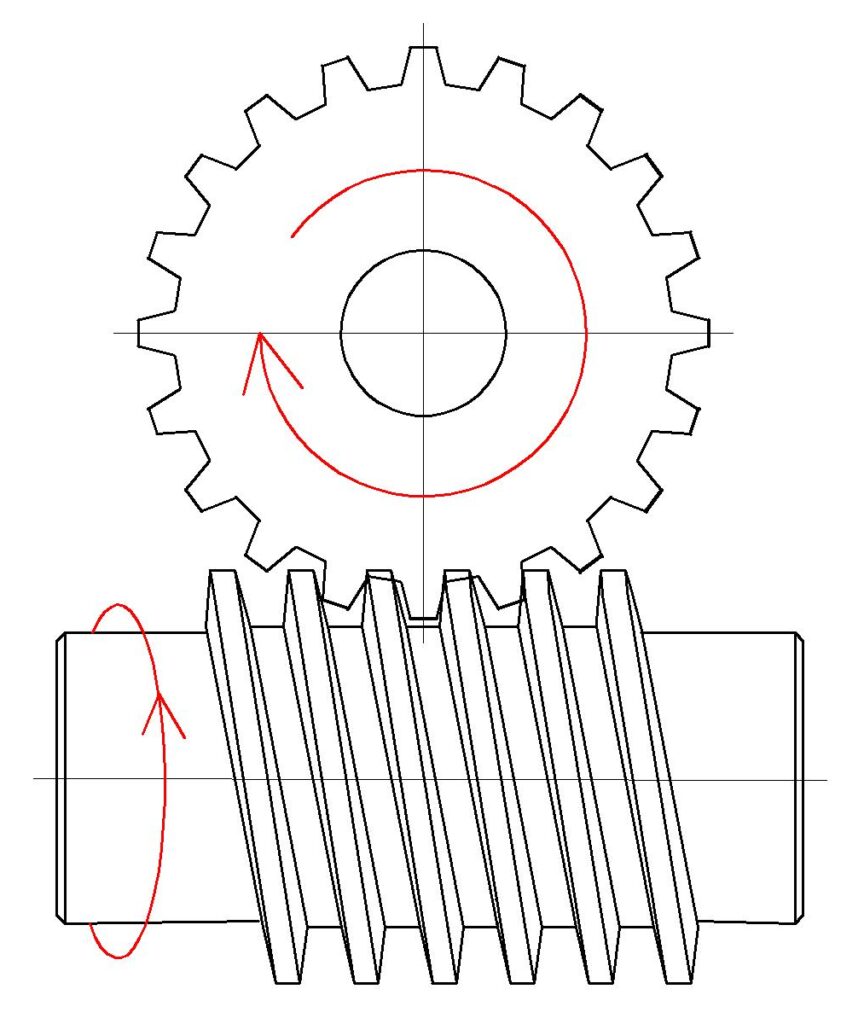

ウォームギア

ラック&ピニオン

ギヤの回転速度とトルクの関係

ギヤは、回転速度とトルクを変換する役割を持ち、

適切に選定することで機械の性能を最適化できます。

ギヤ比の設定によって、速度を上げたり、

トルクを増大させたりすることが可能です。

以下のポイントを考慮することが重要です。

ギヤ比の基本

大きなギヤ比(小ギヤ→大ギヤ)はトルク増大、

小さなギヤ比(大ギヤ→小ギヤ)は回転速度向上

トルクの増減

ギヤ比が大きいほどトルクが増えるが、回転速度は遅くなる

回転速度の制御

モーターの回転数を考慮し、最適なギヤ比を選定

エネルギー損失

伝達効率を考慮し、適切なギヤの種類(平歯車・はすば歯車など)を選択

多段ギヤの活用

複数のギヤを組み合わせて、大きな減速比やトルク変換を実現

適切なギヤ比を設定することで、

機械の効率的な動作やエネルギー消費の最適化が可能になります。

伝達効率について【エネルギー損失】

ギヤを使用する際、動力を効率よく伝達することが重要ですが、

一部のエネルギーは摩擦や振動によって損失します。

ギヤの種類や設計によって伝達効率は変わるため、

以下のポイントを考慮することが重要です。

ギヤの種類による影響

潤滑の重要性

適切な潤滑油を使用することで、摩擦を減らし伝達効率を向上

バックラッシの最適化

歯車の遊びを適正に調整し、無駄なエネルギー損失を抑える

精度の向上

高精度な歯車を使用することで、噛み合い時の摩擦を減少させ伝達効率を改善

適切なギヤ選定とメンテナンスにより、

エネルギー損失を最小限に抑え、

効率的な動力伝達を実現できます。

バックラッシについて【ギヤの遊び】

バックラッシとは、ギヤの歯と歯の間にあるわずかな隙間(遊び)のことを指します。

これはギヤのスムーズな回転や熱膨張への対応に必要ですが、

多すぎると精度や動作に悪影響を及ぼします。

バックラッシの管理には、

以下のポイントを考慮することが重要です。

- 適切なバックラッシの確保

- 過剰に小さいと噛み込みが発生し、

摩耗や異音の原因になる - 大きすぎると位置ズレや振動が発生し、

精度が低下

- 過剰に小さいと噛み込みが発生し、

- 用途に応じた調整

- 高精度な機械(工作機械など)

→ 最小限のバックラッシで精密動作を確保 - 一般的な動力伝達(コンベアなど)

→ 適度なバックラッシを持たせてスムーズな動作を維持

- 高精度な機械(工作機械など)

- ギヤの種類による違い

- 平歯車

比較的簡単にバックラッシを調整可能 - はすば歯車

接触が滑らかでバックラッシの影響を受けにくい - ウォームギヤ

バックラッシを適切に設定しないと噛み込みが発生しやすい

- 平歯車

- 定期的な点検と調整

- 摩耗によりバックラッシが増加するため、

適宜調整や交換が必要

- 摩耗によりバックラッシが増加するため、

適切なバックラッシの管理により、

ギヤの寿命を延ばし、

安定した動作を確保することができます。

モジュールについて【ギヤのサイズ】

モジュール(m)とは、ギヤの歯の大きさを表す基準値で、

モジュールが大きいほど歯が大きく、

小さいほど細かいギヤになります。

ギヤの適切なサイズを選定するには、

以下のポイントを考慮することが重要です。

- モジュールの選定基準

- 大きいモジュール(例:m=5以上)

→ 強度が高く、大きなトルク伝達が可能

(産業機械、クレーンなど) - 小さいモジュール(例:m=1以下)

→ 精密な動作が求められる用途に適用

(時計、精密機器など)

- 大きいモジュール(例:m=5以上)

- 適用するギヤの種類

- 平歯車・はすば歯車

→ 一般的にm=1〜10の範囲で使用される - ウォームギヤ

→ 低速・高トルク用途のため、

比較的高いモジュールが用いられる - 樹脂ギヤ

→ 小型・軽量の用途では

小さいモジュールが使われる

- 平歯車・はすば歯車

- モジュールの統一

- 同じ軸上でかみ合うギヤは、

モジュールを統一する必要がある

(異なるモジュールではかみ合わない)

- 同じ軸上でかみ合うギヤは、

- モジュールと強度の関係

- 大きいモジュール

→ 強度は高いが、歯のかみ合いが粗くなる - 小さいモジュール

→ 精密な動作が可能だが、強度が低くなる

- 大きいモジュール

適切なモジュールを選定することで、

ギヤの耐久性を確保し、効率の良い動力伝達を実現できます。

圧力角について【トルク伝達能力】

圧力角は、歯車やカムなどの機械要素における

トルク伝達能力を決定づける重要な要素です。

圧力角の選定は、機械の性能や耐久性に大きく影響するため、

以下のポイントを考慮することが重要です。

- 圧力角の選定

- 一般的には20°や25°が多く使用されますが、

用途により最適な圧力角を選定することが重要です。 - 圧力角が小さいほど、摩擦の影響を受けにくく、

滑らかな動作が期待できます。

- 一般的には20°や25°が多く使用されますが、

- トルク伝達能力

- 圧力角が大きくなると、限界トルクが増加しますが、

その分摩擦や磨耗のリスクも高まります。 - 設計時には、トルク伝達の効率と耐久性のバランスを考慮して

圧力角を決定することが必要です。

- 圧力角が大きくなると、限界トルクが増加しますが、

- 動作の安定性

- 圧力角が与える影響により、

動作中の振動や騒音も変化します。 - 圧力角を適切に選ぶことで、

機械全体の安定性を向上させることができます。

- 圧力角が与える影響により、

適切な圧力角の選定により、

機械のトルク伝達能力が向上し、

安定した動作や寿命の延長が可能になります。

歯先焼入れについて【耐摩耗性と追加工の自由度】

歯先焼入れは、歯車やスプロケットの歯先部分のみに行う熱処理で、

耐摩耗性を高めながらも、その他の部位に

加工の自由度を残すことができる便利な処理です。

設計や製造の自由度を確保しながら、

耐久性も向上させることができるため、

以下のポイントを考慮することが重要です。

歯先焼入れの目的

歯車のかみ合い部分である歯先の耐摩耗性や

表面硬度を向上させ、寿命を延ばします。

部分的な焼入れにより、

必要最小限の範囲だけを硬化させることが可能です。

追加工のしやすさ

歯先以外は焼入れされていないため、

ボス部や軸穴、キー溝などの追加加工が可能です。

特に、組立直前の調整や、

標準品に対する少量カスタマイズにも対応しやすいです。

変形の抑制

全面焼入れと比べて熱による変形が少なく、

寸法精度を維持しやすいという利点があります。

熱処理後の仕上げ工程を最小限に抑えられるため、

製造コストの面でも有利です。

適切な歯先焼入れの活用により、歯車の寿命を延ばしつつ、

他部位の加工自由度や精度を確保することができます。

耐久性と加工性のバランスを両立するためには、

歯先焼入れの適用範囲や処理条件を正確に設計することが重要です。

歯車の強度計算の基本と設計のポイント

歯車は機械の動力伝達において重要な役割を果たしており、

その強度計算は設計段階で欠かせない要素です。

適切な強度計算を行うことで、歯車の性能や耐久性を確保し、

故障リスクを低減させることができます。

以下のポイントを考慮することが重要です。

材料の選定

歯車に使用する材料は、強度や耐摩耗性だけでなく、

加工しやすさも考慮して選定します。

一般的にはS45CやSCM440などの鋼材が使用されます。

しかし、用途に応じて適切な材料を選ぶことが重要です。

負荷条件の分析

歯車にかかる静的負荷や動的負荷を正確に分析し、

それに基づいた強度計算を行います。

突発的な負荷がかかる場合や、

反復的な使用による疲労に対する強度も考慮する必要があります。

歯形と歯数の最適化

歯の形状や歯数が強度に与える影響を評価し、

最適な設計を行います。

歯車の歯先や歯底の形状が強度に大きく影響します。

現行の設計基準を参考にしながら最適化を行いましょう。

強度計算の手法

歯車の強度計算には、

歯面接触強度の計算や弾性的強度の計算などが含まれます。

これらの計算を行うことで、

歯車が許容範囲内で動作することを確認します。

適切な強度計算と設計を行うことで、

歯車の耐久性を向上させ、

機械全体の信頼性を高めることが可能です。

設計段階での詳細な分析と検討が、

長期的な性能向上につながります。

歯車の異音発生の原因と対策

歯車は機械の性能を支える重要な部品ですが、

異音が発生することがあります。

異音は機械の運転状態や耐久性に影響を与えるため、

早期の原因特定と対策が必要です。

以下のポイントを考慮して、

異音の原因とその対策を検討しましょう。

取り付け不良

歯車の取り付けが不適切であると、

歯車同士のかみ合いが不均一になり、異音が発生します。

正確な位置決めとトルク管理を行い、

取り付けの精度を向上させることが重要です。

誤った歯車選定

不適切な歯車(歯数やモジュールが合わないもの)を使用すると、

負荷が集中し、異音が発生します。

負荷条件に合った歯車を選定し、

トルクや速度に応じた適切な歯車を採用することが重要です。

摩耗や損傷

歯車の摩耗やエッジの損傷が進行すると、

歯車のかみ合わせが悪化し、異音が発生します。

定期的な点検・保守を行い、

摩耗や損傷の兆候を早期に発見することで、

問題を未然に防ぎます。

潤滑不足

潤滑が不十分な場合、摩擦が増加し、異音が生じます。

適切な潤滑剤を選び、定期的な潤滑管理を行うことで、

摩擦を減少させ、異音を防ぎます。

振動の影響

周囲の振動や不均一な負荷が歯車に影響を与えると、

異音が発生することがあります。

機械全体のバランスを見直し、

振動対策(減震材の使用や位置調整)を行うことが重要です。

歯車の異音発生を防ぐためには、設計段階からの入念な選定、

取り付け精度の向上、定期的なメンテナンスが求められます。

異音の原因を特定し、適切な対策を講じることで、

機械の効率を高め、寿命を延ばすことが可能です。

多段ギヤの特性と選定ポイント【大型設備】

多段ギヤは、大型設備の運転において

効率的なトルク伝達や速度変換を実現するための重要な機械要素です。

高負荷環境下での優れた性能を発揮するためには、

適切な設計と選定が必要です。

以下のポイントを考慮しましょう。

トルク伝達能力

多段ギヤは、複数のギアを組み合わせてトルクを変換します。

各段の歯車の大きさやピッチを考慮し、

必要なトルク伝達能力を十分に確保することが重要です。

特に大型設備では高負荷がかかるため、

各段の強度をしっかりと計算する必要があります。

効率の最適化

多段にすることで、適切な速度比の選択が可能になりますが、

それに伴い摩擦損失も増加します。

効率を最大化するためには、最適なギヤ比を選定し、

各段での摩擦を最低限に抑える設計が求められます。

材料の選定

大型設備の多段ギヤには、

高強度かつ耐摩耗性に優れた材料が必要です。

S45CやSCM440などの鋼材を選ぶことで、

高負荷に耐えうるギアを設計することができます。

また、表面処理や熱処理を施すことで、

耐久性をさらに向上させることが可能です。

取り付けとアライメント

多段ギヤは複雑な構造を持つため、

取り付けの際には正確なアライメントが求められます。

誤った組付けや位置ずれは、

異常な摩耗やノイズの原因となるため、慎重な設計と取付が重要です。

大型設備での多段ギヤの性能を最大限に引き出すためには、

これらの特性を理解し、適切な選定を行うことが不可欠です。

精緻な設計と入念な点検を通じて、

高度なパフォーマンスと信頼性を実現しましょう。

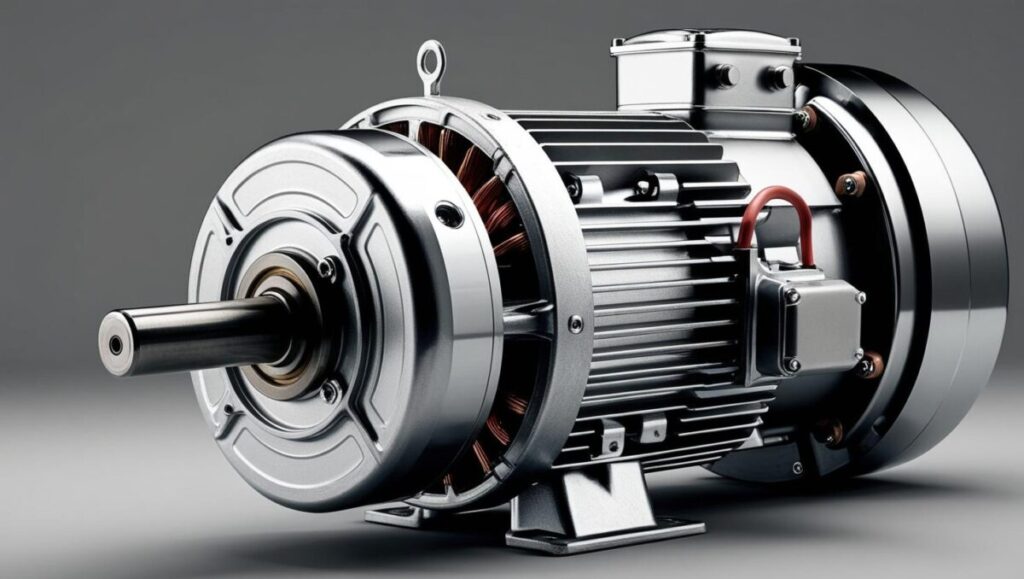

ギヤモーターの特徴と取付姿勢

ギヤモーターとは、モーターと減速機(ギヤ)を一体化した駆動装置であり、

低速・高トルクの動力伝達が必要な機械で広く使用されます。

ギヤモーターの選定においては、以下のポイントを考慮することが重要です。

ギヤモーターの特徴

取付姿勢の種類

ギヤモーターの取付姿勢は、

設置スペースや動力伝達方向に応じて適切に選定する必要があります。

取付時の注意点

適切なギヤモーターと取付姿勢を選ぶことで、

機械の性能を最適化し、長寿命化を実現できます。

ギヤモーターの選定ポイント

ギヤモーターは、モーターと減速機(ギヤ)を一体化した駆動装置であり、

産業機械や搬送装置など、低速・高トルクが求められる用途で広く使用されます。

適切なギヤモーターを選定することで、

機械の性能や耐久性を向上させることが可能です。

ギヤモーターの選定ポイント

ギヤモーターを選定する際には、

負荷条件や設置環境に応じた適切な仕様を考慮することが重要です。

ギヤモーター選定時の注意点

適切なギヤモーターを選定することで、

機械の動作効率が向上し、長寿命化を実現できます。

まとめ

歯車は機械設計において欠かせない要素であり、

その特性や選定方法を理解することが重要です。

本記事では、歯車の基礎知識から

設計・選定のポイントまでを網羅しました。

詳しく知りたい内容があれば、

それぞれのリンクからチェックしてください!

コメント