機械設計において、部品間のはめあい公差は、

適切な機能を確保し、製品の耐久性や精度を左右する重要な要素です。

はめあい公差を決める際には、軸と穴の関係を適切に設定する必要があり、

設計の意図や使用環境に応じた決定が求められます。

この記事では、軸よりも穴の公差を優先して決める方法を中心に、

はめあい公差の決め方を解説します。

公差の基礎知識

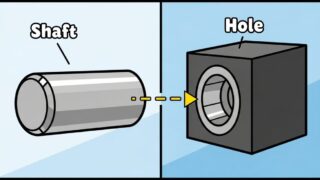

はめあいとは、軸と穴が組み合わさる際のすきまや圧力を指し、

以下の3つの種類に分類されます。

すきまばめ

軸と穴の間にすきまがある状態で、

容易に組み付けや分解が可能なはめあい。

中間ばめ

すきまや圧力がほとんどない、

緩やかな嵌合状態。

しまりばめ

軸と穴が強く接触し、組み付けには圧入や加熱冷却が

必要となるようなしまりのあるはめあい。

これらのはめあいを実現するために、公差を適切に設定する必要があります。

軸より穴の公差を優先して決める理由

機械設計において、はめあい公差を決める際に、一般的に穴の公差を先に決め、

軸の公差を後から調整するという方法が推奨されています。

これは、以下の理由によります。

加工精度とコストのバランス

穴加工はリーマーやボーリングで行われ、

軸に比べて高精度な仕上げが必要となることが多いです。

一方、軸は旋盤加工や研削加工で比較的精度を出しやすいです。

そのため、穴の精度に合わせて軸を調整する方が、

全体のコストや加工精度のバランスが取れます。

軸径の自由度

軸の直径は比較的柔軟に調整が可能で、

特に仕上げ加工の際に軸径を微調整することができます。

これに対し、穴径は、加工機の制約や工具の選定に大きく左右されるため、

軸よりも穴の公差を優先して決定する方が合理的です。

機能要件に基づく優先順位

回転機構では、軸と穴のはめあいが緩すぎると振動やガタつきが生じます。

逆に締まりすぎると摩耗や動作不良の原因となります。

軸よりも穴の方が固定される場合が多く、

設計時には穴側の公差を基準にすることで、

全体の機能要件に応じた適切な公差設定が行いやすくなります。

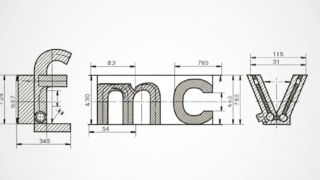

はめあい公差の具体的な決め方

はめあい公差を決定する際には、以下のステップに従います。

穴の公差を先に決定

穴の公差は通常、H公差域が選ばれることが多く、

特にH7公差が一般的に使用されます。

H7公差は、加工容易性と精度を両立できるため、

様々な機械要素に適しています。

使用する工具や加工プロセスに基づき、

まずは穴の公差を決めます。

軸の公差を調整

次に、軸の公差を調整します。

必要なはめあい(すきまばめ、中間ばめ、しまりばめ)に応じて、

適切な軸の公差を選定します。

機能と使用環境の確認

機械部品がどのような使用環境で使われるかを考慮し、

公差を微調整します。

温度変化や動的荷重などが加わる環境では、

さらに適切なはめあいが求められます。

組立時の考慮事項

組み立ての段階では、特にしまりばめの場合、組立方法に工夫が必要です。

熱膨張や冷却によって、はめあいを調整する方法もよく使われます。

例えば、軸を冷やして縮小させて穴に挿入する「冷凍装着」や、

穴を加熱して膨張させる「ホットプレス」などが一般的です。

穴側と軸側の加工工数差をわかりやすく解説

機械設計において、

部品同士の正確な接続やスムーズな動作を実現するためには、

「はめあい公差」の適切な設定が欠かせません。

そして、はめあいを構成する穴側と軸側の加工には、

それぞれ異なる工数と難易度が伴います。

本項では、加工工数の観点から、

両者の違いをわかりやすく解説します。

穴側と軸側の加工の違い

はめあいを実現するためには、穴と軸の寸法を厳密に管理する必要があります。

しかし、加工する部位が異なるため、それぞれに特徴的な工程や工数が発生します。

穴側の加工

穴側の加工は、通常以下の工程を含みます。

- 下穴加工

- ドリルで下穴をあける。

- 仕上げ加工

- リーマやボーリングバーを用いて、

寸法精度と仕上げ面を整える。

- リーマやボーリングバーを用いて、

- 測定

- 穴の直径や真円度を測定する。

✅ 穴加工の特徴

軸側の加工

軸側の加工は以下の工程が一般的です。

- 外周荒加工

- 旋盤で大まかに形状を削り出す。

- 仕上げ加工

- 外径を高精度に削り出す。

- 測定

- 軸径をマイクロメータなどで測定。

✅ 軸加工の特徴

工数差が生じる理由

工具と加工条件の違い

✅ 穴側

内径加工では、工具(リーマやボーリングバー)の取り扱いが難しいです。

加工中の振動や熱膨張が影響しやすいため、高度な技術が必要です。

また、工具自体が高価であり、頻繁な交換が求められることもあります。

✅ 軸側

外径加工は、工具が直接外周に

アクセスするため効率的で、加工速度も速くなります。

測定の容易さ

✅ 穴側

内径を測定するには専用のゲージや

内径マイクロメータが必要であり、手間がかかります。

✅ 軸側

外径はノギスやマイクロメータで簡単に測定でき、

工数が削減されます。

加工難易度

穴側は「内側」という閉じた空間での加工のため、

工具の操作性や寸法精度の管理が難しいです。

一方で軸側は「外側」の加工であるため、

切削条件の調整や寸法修正が比較的容易です。

具体例:H7/h6のはめあいの場合

たとえば、軸がh6公差、

穴がH7公差に設定されている場合を考えます。

H7の穴側加工

標準公差範囲で±0.01~0.025mmの精度が必要になります。

これを達成するために、

リーマ加工やボーリング加工が求められ、

下穴の加工精度も重要になります。

特に深穴や大型部品の場合、加工時間が増加します。

h6の軸側加工

±0.01mmの精度範囲ですが、

旋盤やNC旋盤で対応可能です。

加工条件の調整が柔軟に行え、

短時間で仕上げられることが多いです。

📌結論

同じ精度でも、穴側は加工工数が多く、

軸側は効率が良いため工数に差が出るのです。

工数差を活かした設計の工夫

- 標準部品の利用

- 標準的なはめあい寸法(H7/h6など)を活用し、

加工の手間を省きます。 - 特に穴側には市販のベアリングやブッシュを使用することで、

加工コストを抑えられます。

- 標準的なはめあい寸法(H7/h6など)を活用し、

- 加工負担の分散

- 精度が必要な場合、

軸側で調整しやすい設計にすることで、工数削減を図ります。 - たとえば、穴側の公差を緩めに設定し、

軸側で調整を行う方法が効果的です。

- 精度が必要な場合、

- 工場設備に応じた設計

- 穴加工が得意な設備が整っている場合は穴側の精度を重視し、

逆に軸加工が得意な場合は軸側で精度を出す設計を採用します。

- 穴加工が得意な設備が整っている場合は穴側の精度を重視し、

効率的なはめあい設計を目指して

穴側と軸側の加工には、

それぞれ異なる特徴と工数の違いがあります。

特に、穴側の加工は工数がかかりやすいため、

設計段階で加工性を考慮することが重要です。

加工工数の差を理解し、部品の設計や公差の設定を最適化することで、

コスト削減と生産性向上を両立することができます。

「加工工数を制する者が、設計を制す!」

はめあい公差の知識を活かして、効率的な設計を目指しましょう。

まとめ

機械設計において、はめあい公差を決める際には、

穴の公差を優先して決定し、軸の公差をそれに合わせて調整することが

コスト効率や精度のバランスを保つ上で効果的です。

機能要件や使用環境に応じて、

適切なはめあいを選定することが重要です。

コメント