機械設計においてH7公差は、穴のはめあいで

非常によく使われる標準的な公差範囲です。

その理由には、加工の容易さや

標準部品との互換性などが挙げられます。

ここでは、H7が広く採用されている

理由について詳しく解説します。

H7とは?

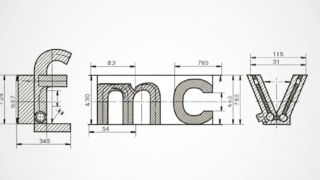

「H7」は、JIS B 0401で定められたはめあい公差の一つです。

穴の寸法公差に適用される代表的な値です。

「H」とは穴側を示し、「7」はその公差範囲を表しています。

基準寸法に対して穴の加工下限値がプラスマイナスゼロで、

公差幅は一定範囲内に収まる仕様です。

たとえば、基準寸法がφ20 mmの場合、

H7の公差幅は+0.000 mm ~ +0.021 mmとなります。

この範囲は、加工精度を確保しつつも製造コストを抑えられる、

非常にバランスの良い設定です。

加工容易性と精度のバランス

機械設計において、穴のはめあいにはH7公差がよく採用されます。

これは、「加工のしやすさ」と「適切な精度」のバランスが取れているためです。

では、具体的にどのようなメリットがあるのでしょうか?

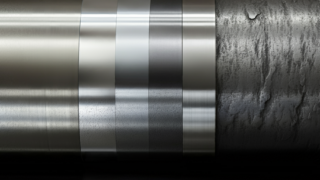

加工の容易さ:一般的な加工方法で対応可能

H7の公差範囲は 0 〜 +0.018mm(φ10mmの場合) であり、

ドリル加工+リーマ仕上げや、NC加工で容易に実現できます。

H6やH5のような厳しい公差は、

研削加工が必要になり、コストが増加してしまいます。

適切な精度:軸とのはめあいがしやすい

H7は、標準的な軸公差 h6やg6 との組み合わせで、

適度なクリアランスや圧入が得られるため、多くの機械部品で適用されます。

H7を使えば、多くのはめあい条件に対応しやすい!

コストと精度のバランスが良い

高い精度を求めすぎるとコストが上がり、

低すぎると機能が損なわれるため、H7が最適な選択肢になることが多い。

H7は、「加工しやすくコストが低い」かつ

「十分な精度を確保できる」という理由から、

機械設計の標準的な穴公差として広く使われています。

特別な高精度加工が不要な範囲で、

適切なはめあいを実現できるため、

コストと精度のバランスが取れた最適な公差といえるでしょう。

一般的な機能要件に対応

機械設計において、穴のはめあいにはH7公差が広く採用されています。

その理由の一つが、一般的な機能要件に対応しやすいという点です。

では、具体的にどのような機能要件に適しているのでしょうか?

軸との適切なクリアランスが得られる

H7公差の穴は、軸との適切なすきま(クリアランス)や圧入具合を得やすいため、

回転、摺動、固定などさまざまな機能に対応可能です。

| 軸の公差 | はめあいの種類 | 例 |

|---|---|---|

| h6 | 軽い圧入 | ベアリング、プーリー |

| g6 | わずかにガタあり | スライド機構、摺動部 |

| f7 | しっかりしたすきま | 軸受けブッシュ、調整機構 |

👉 H7は、はめあいの種類を選択することで、多くの機能に対応可能!

組立やメンテナンスがしやすい

👉 H7の穴を基準に設計することで、標準品の使用や部品交換が容易に!

標準規格で広く採用されている

H7はJISやISOなどの標準規格に採用されており、

市販の部品との互換性が高いため、部品調達や設計の自由度が向上します。

👉 H7を採用することで、汎用部品の利用が可能になり、コスト削減にも貢献!

H7は、軸との適切なはめあいが得られ、組立・メンテナンスがしやすく、

標準規格に適合しているため、さまざまな機械設計で使いやすい公差です。

一般的な機能要件に幅広く対応できるはめあい公差として、

多くの設計で採用されています。

豊富な標準部品の選択肢

機械設計において、穴のはめあいには H7 が広く採用されています。

その理由の一つが、H7公差に対応した標準部品が豊富に揃っている ことです。

標準部品の活用は、設計の自由度を高めるだけでなく、

コスト削減や納期短縮にもつながります。

市販の軸・ベアリングがH7基準で作られている

H7は JIS(日本工業規格)やISO(国際規格) において、

一般的な穴の公差 として定められています。

そのため、多くのメーカーが

H7に適合する軸やベアリング、ブッシュ を製造しています。

👉 特注加工をせずに、既存の部品を活用できる!

部品選定がしやすく、調達が簡単

機械設計では、できるだけ 標準品を活用すること が重要です。

H7は、多くの標準部品に適合しているため、

設計の手間を減らし、調達のしやすさを向上させます。

👉 設計・製造・メンテナンスのすべての工程でメリットがある!

コスト削減と納期短縮が可能

標準部品を活用することで、コストと納期の両方を最適化 できます。

👉 H7を採用することで、コストパフォーマンスの良い設計が可能!

H7公差の穴は、市販の軸やベアリング、ブッシュと適合するため、

豊富な標準部品を選択できる という大きなメリットがあります。

これにより、設計の自由度が向上し、

コスト削減や納期短縮が可能 になります。

多くの機械設計において、

H7が 最もバランスの取れたはめあい公差 として採用されています。

柔軟な組み合わせが可能

機械設計において、穴のはめあいにはH7が頻繁に使用される 理由の一つに、

「柔軟な組み合わせが可能であること」が挙げられます。

H7は 様々な軸公差と適合し、

多様な用途に対応できる ため、設計の自由度が高まります。

多様な軸公差と組み合わせ可能

H7の穴は 適度な精度と加工容易性を兼ね備えた公差 であり、

さまざまな軸公差と組み合わせることで、異なるはめあいを実現 できます。

- H7 – g6(すきまばめ)

- 回転軸やスライド部品に最適

- H7 – m6(中間ばめ)

- 軽い圧入や位置決めに適用可能

- H7 – p6(しまりばめ)

- しっかり固定する用途に対応

👉 軸側の公差を調整することで、用途に応じた最適なはめあいを選べる!

標準部品との適合性が高い

H7の穴は、市販の軸やベアリング、ブッシュなどの標準部品と適合しやすいため、

特注加工なしで様々な部品を組み合わせることができます。

👉 H7を選ぶことで、部品の選定がスムーズになり、設計変更にも柔軟に対応できる!

設計の自由度が向上

H7を基準とすることで、設計時に以下のようなメリットが得られます。

👉 「設計の柔軟性」+「製造の効率化」=最適な公差選定!

H7の穴は 様々な軸公差と組み合わせることで、

すきまばめ・中間ばめ・しまりばめを柔軟に選択できる ため、

多くの設計に採用されています。

また、標準部品と適合しやすく、

設計変更や流用が容易な点 も大きなメリットです。

このように、H7は機械設計において「使いやすさ」と

「柔軟性」を兼ね備えた最適なはめあい公差 なのです!

品質管理と再現性

機械設計において、穴のはめあいにH7がよく使われる 理由のひとつに、

品質管理がしやすく、再現性が高い ことが挙げられます。

H7を採用することで、

寸法のばらつきを抑えながら安定した製造が可能 となり、

設計・加工・組み立ての各工程での精度を確保できます。

国際規格に準拠している

H7は、ISO(国際標準化機構)やJIS(日本産業規格)などの

公差規格で定められた一般的な公差 です。

そのため、世界中のメーカーで 同じ基準の寸法精度 を保証でき、

異なる工場や国で製造しても品質が一定 になります。

👉 規格化された公差を使うことで、品質管理がしやすくなる!

寸法のばらつきを抑えやすい

H7の穴公差は ±0.01~0.035mm程度(穴の径による) で管理されており、

加工の際に ばらつきを抑えながら安定した品質を確保できる のが特徴です。

👉 大量生産時でも寸法精度を安定させられる!

検査が容易で品質保証しやすい

H7の穴は、多くの測定工具(ゲージ、ノギス、マイクロメーター など)で

簡単に測定でき、合否判定がしやすい というメリットがあります。

👉 検査工程がシンプルになり、トレーサビリティも向上!

組み立て時の互換性が高い

H7の穴を使うことで、

製造ロットや部品メーカーが異なっても、問題なく組み立てが可能 になります。

これは、品質の安定性だけでなく、部品の交換や修理のしやすさ にもつながります。

👉 H7なら、長期間にわたって同じ品質の製品を維持できる!

H7の穴がよく使われる理由のひとつは、品質管理のしやすさと高い再現性 です。

国際規格に準拠し、寸法のばらつきを抑えやすく、測定・検査も簡単 なので、

大量生産時でも安定した品質を確保できます。

また、異なる工場やロットでも同じ基準で製造できるため、

組み立て時の互換性も高く、メンテナンスもしやすい のが大きなメリットです。

このように、H7は「高精度なはめあい」と「品質の安定性」を

両立できる、公差設定の標準 なのです。

まとめ

H7公差は、機械設計においてコスト、機能、品質管理の

バランスが優れた選択肢です。

加工が容易で、標準的な市販部品と高い互換性があり、

また軸公差との組み合わせで多様な用途に対応できるため、

設計者にとって非常に汎用性の高い公差範囲です。

設計における信頼性や効率を高めるためにも、H7公差は多くの機械設計で採用され続けています。

コメント