機械設計において、静電気の影響を受ける製品や工程では、

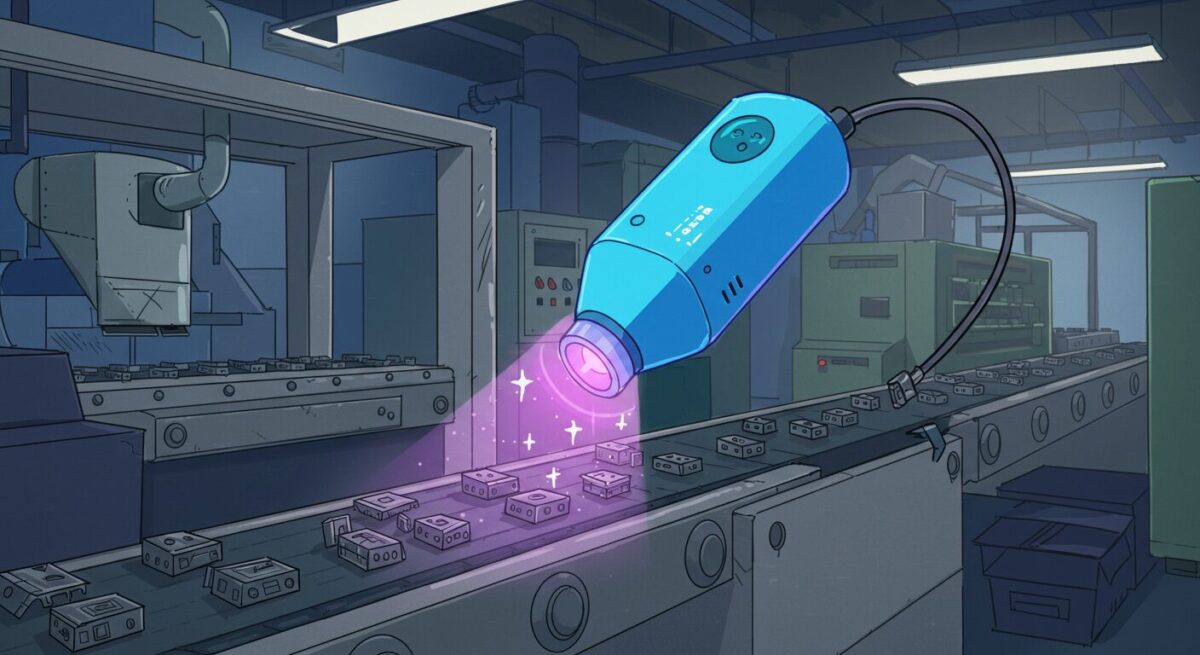

イオナイザー(静電気除去装置) が重要な役割を果たします。

静電気が原因で発生するトラブル(埃の付着・異物混入・放電による故障など)を

防ぐために、適切なイオナイザーを導入することで、

品質向上と生産効率の向上が可能になります。

本記事では、イオナイザーの活用方法と

選定ポイント について詳しく解説します。

イオナイザーとは?

イオナイザー(Ionizer)とは、

空気中にプラスイオンとマイナスイオンを放出し、

物体表面の静電気を中和する装置 です。

静電気を効果的に抑えることで、

以下のような問題を解決できます。

イオナイザーの活用方法

静電気による埃の付着防止

静電気によって埃や異物が付着すると、

製品の品質低下や後工程でのトラブルにつながります。

🔍 対策

ブロワー + イオナイザーの併用 で

静電気を除去しながら埃を飛ばす

🔹 活用例

静電気放電(ESD)の防止

半導体や電子機器の基板に静電気が蓄積すると、

放電が発生し、電子回路が損傷する可能性があります。

🔍 対策

作業台や搬送ラインにイオナイザーを設置し、ESDリスクを低減

🔹 活用例

フィルム・シート材料の搬送トラブル防止

薄いフィルムや樹脂シートは静電気によって貼り付いたり、

搬送時に絡まることがあります。

🔍 対策

コンベア上にイオナイザーを設置し、材料のスムーズな移動を確保

🔹 活用例

静電気による加工不良の防止

放電によるスパークや、埃の付着による不良を防ぐために、

加工機や測定装置周辺にイオナイザーを設置する。

🔍 対策

工作機械や測定機器にイオナイザーを配置し、安定した加工・測定を実現

🔹 活用例

なぜ静電気があると埃や異物がくっつくの? わかりやすく解説!

「気がついたらテレビやパソコンの画面が埃だらけ…」

「プラスチック製品を触ると、細かいゴミがくっつく…」

こんな経験、ありませんか? 実はこれは 静電気 が原因です!

では、なぜ静電気があると埃や異物がくっつきやすくなるのでしょうか?

静電気とは?

静電気とは、物の表面にたまった電気 のこと。

特に、プラスチックやガラスなどの絶縁体は

電気を逃がしにくい ため、静電気がたまりやすくなります。

例えば、冬にセーターを脱ぐと「バチッ!」とくるのも静電気 ですね。

静電気が埃や異物を引き寄せる理由

静電気には「引き寄せる力」がある!

静電気が発生すると、周りの埃や異物が 電気の力(クーロン力) で引き寄せられます。

埃や異物も微弱な電気を持っている!

埃や小さな異物も プラスやマイナスの電気を帯びている ため、

反対の電気を持つ物にくっつきやすくなります。

静電気による埃・異物付着を防ぐには?

💡 湿度を上げる(加湿する)

→ 空気中の水分が増えると、静電気が逃げやすくなる!

💡 イオナイザー(静電気除去装置)を使う

→ 電気を中和して、静電気を抑える!

💡 ブロワーで埃を飛ばす

→ 静電気でくっついた埃を吹き飛ばす!

静電気があると、埃や異物が電気の力で引き寄せられる!

湿度管理・イオナイザー・ブロワーを活用すると静電気対策ができる!

静電気をコントロールすれば、

埃がつきにくい清潔な環境を保つことができます!

イオナイザーとブロワーの併用で効率的な静電気対策と埃除去!

工場や生産ラインでは、静電気による埃の付着や異物混入

が製品の品質に大きな影響を与えます。

これを防ぐために有効なのが、イオナイザーとブロワーの併用 です。

イオナイザーとブロワー、それぞれの役割

単体使用の問題点

併用するメリット

✨ 静電気と埃を同時に除去!

- イオナイザーで静電気を除去

(埃を付着しにくくする) - ブロワーで埃を吹き飛ばす

(異物混入を防ぐ) - 静電気の再発生を防ぎ、清潔な状態を維持

🎯 活用例

効果的な設置方法

「イオナイザーブロワー」を使用(静電気除去+エアブローが1台で可能)

イオナイザー → ブロワーの順に設置(埃を効率よく飛ばす)

集塵機と併用するとさらに効果UP!

イオナイザー+ブロワーの併用 で、静電気の問題を解決しながら埃も除去!

品質向上・作業効率UPのために、最適な組み合わせを選定しましょう。

イオナイザーの選定ポイント

イオナイザーの種類を選ぶ

| 種類 | 特徴 | 適用例 |

|---|---|---|

| バー型イオナイザー | 広範囲の除電が可能 | フィルム 搬送ライン 塗装工程 |

| ノズル型イオナイザー | ピンポイントで強力な除電 | 精密部品の除電 狭いスペース |

| ファン型イオナイザー | 局所的に除電しつつ、空気を循環 | 作業台 検査工程 |

| ブロワー型イオナイザー | エアーで埃を吹き飛ばしつつ除電 | 組立ライン 清掃工程 |

風量・風速を調整できるか

ブロワー型やファン型の場合、

風量・風速調整機能 があると用途に応じた除電が可能

イオンバランス(±のイオンの均衡)

イオンバランスが崩れると、

逆に静電気を帯びる可能性があるため、

自動補正機能付き の機種が望ましい

メンテナンスのしやすさ

イオン発生部の電極針の清掃が簡単 であるか

(汚れによって性能が低下する)

フィルター付きの機種なら、埃の侵入を防ぎ長期間安定稼働

設置スペースに適合するか

まとめ

イオナイザーは、静電気による品質トラブルを防ぎ、

安定した製造・加工環境を実現する重要な機器です。

▶ 埃の付着防止 には、ブロワーと組み合わせる

▶ ESD対策 には、作業台や搬送ラインに設置

▶ 搬送トラブル防止 には、バー型やノズル型のイオナイザー

▶ 加工や測定の安定性向上 には、ファン型や局所除電型

適切なイオナイザーを選定し、トラブルを未然に防ぐことで、

製品の品質向上と生産性の向上につなげましょう!

モーターやアクチュエーターなど、

機械の駆動源に関する基礎知識と

選定基準をまとめています。

コメント