「加工は現場にお任せ」では通用しない時代」

図面が描ければ設計者として一人前——そう思っていませんか?

実際には、加工方法を理解していない設計図は

“作れない・高い・組めない”ものになりやすいのです。

加工の現場からはよくこんな声が聞こえてきます。

「この穴、どうやって加工するの?工具が入らないよ」

「もっと工具の負担を減らす形にできないの?」

「精度要求が高すぎてコストが跳ね上がる」

設計者が加工の知識を持っていないと、

現場を困らせてしまう図面を作ることになります。

加工の知識がある設計者は強い!

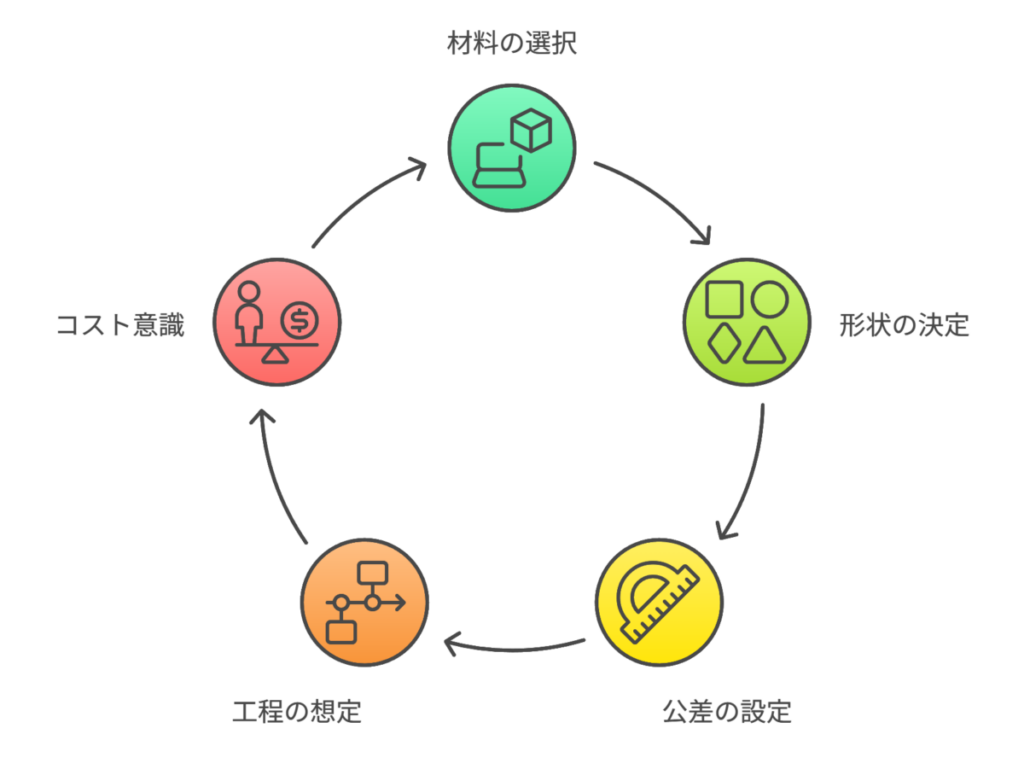

設計段階から差がつく5つのポイントを初心者向けに解説

設計図を描くことがゴールではありません。

「その部品、本当に加工できる?」

設計者が加工の知識を持っているかどうかで、

図面の完成度・コスト・製造現場との信頼感は大きく変わります。

この記事では、加工の基本を理解している設計者が

どのような判断ができるようになるのかを、

5つの具体的なシーンに分けて解説します。

① 材料の選定

被削性・熱処理性を考慮した材料選びができる

設計で使う材料は、

ただ“強い材料”を選べばよいわけではありません。

加工しにくい材料(ステンレス、チタンなど)は、

加工時間が長くなったり、工具が早く摩耗したりしてコスト増に直結します。

📌 例:SS400(鋼材)は加工性が良く、軽量構造に適している

📌 逆にSKD11(冷間ダイス鋼)は硬すぎて加工が大変…!

② 形状の決定

工具が入る方向、バリが出にくい形状を意識できる

加工現場では

「工具が届かない」

「無理な切削になる」

といった形状が問題児設計とされます。

加工の知識がある設計者は、

工具が入る方向や加工方法をイメージして設計します。

📌 作りやすい形状 = コストが下がり、トラブルも減る!

③ 公差の設定

実現可能な範囲で“必要な精度だけ”を指示できる

初心者にありがちなミスが、

「とりあえず全部 ±0.01mm にしとこう」問題。

加工の知識があると、

“精度が必要なところだけ”に適切な公差を付けられるようになります。

📌 高精度=高コスト。精度を絞ることでコストダウン!

④ 工程の想定

どういう順番で加工されるかを考えて図面化できる

どんな加工順で製作されるかを知っていれば、

加工者が迷わない図面が作れます。

工程を意識することで、

「後加工が難しい構造」

「寸法取りづらい構造」

を避けることができます。

📌 設計時に“工程の流れ”を意識するだけで、現場からの信頼度アップ!

⑤ コスト意識

複雑な加工や二次加工がコストに与える影響を予測できる

設計者が加工の難しさを理解していないと、

気づかぬうちに高コスト部品を設計してしまうことがあります。

📌 加工しやすい形を考慮することで、ムダを排除できます!

加工知識は「信頼される設計者」になる第一歩

加工性を考慮した設計は、以下のような成果につながります。

加工のことを知ると、設計の幅が広がる!

| 加工知識を身につけると… |

|---|

| 加工しやすい形状・精度が選べるようになる |

| 製造現場とのコミュニケーションが円滑になる |

| 「作れる図面」を描ける設計者になれる |

加工知識は、設計を“現場で生きる形”にするための武器です。

まずは、身近な加工方法から少しずつ学ぶことをおすすめします!

機械設計者が知っておくべき加工の基礎

~「加工しやすい設計」を目指すために~

「図面どおりに作ればいいんでしょ?」

そう思っているあなた、

現場の加工者はもしかすると困っているかもしれません。

設計者として、最低限の加工知識を持っているだけで、

✅ コストが下がる

✅ 納期が守れる

✅ 現場と円滑なやり取りができる

つまり、「設計者としての信頼」がグッと高まります。

本項では、初心者がまず押さえておきたい加工の基礎を、

3つの視点からやさしく紹介します。

1. 代表的な加工方法と特徴を知ろう

加工方法にはいくつも種類があります。

まずは代表的な方法を、特徴と一緒に覚えておきましょう。

| 加工方法 | 特徴 |

|---|---|

| 切削加工(旋盤・フライス・穴あけ) | 高精度・柔軟性が高い |

| 板金加工(曲げ・打ち抜き) | 薄板をスピーディに加工可能 |

| 鋳造・鍛造 | 複雑形状・大量生産向き |

| レーザー・ワイヤーカット | 高精度で複雑な形状に対応可能 |

ポイント!

加工方法に合った設計をすることが“作れる図面”の第一歩!

2. 加工の“限界”を知っておこう

図面に「φ0.5の穴を開けて」と書けば、なんでもできると思っていませんか?

実は、小さすぎる・精度が高すぎる加工は“特別な技術や費用”が必要になります。

最小サイズの限界(例)

- 穴径 φ1.0mm以下

→ 専用の超小径ドリル or ワイヤーカットが必要。工具が折れやすく難易度も高い! - 板厚1.0mm以下

→ 板金曲げ時に割れ・反りが発生しやすい

公差の限界(例)

- ±0.1mm:一般的な加工精度(安価)

- ±0.01mm以下:精密加工レベル(費用アップ・工数増)

「使う場所に本当にその精度が必要か?」を考えるのが、設計者の役目!

3. 工具が入る向きも意識しよう(加工アプローチ)

3D CADで複雑な形状を簡単に作れる時代ですが…

加工する工具には“向き”があります。

工具がまっすぐ入らない形状は、「追加工」「治具」「加工の手戻り」が必要になります。

🚫 悪い例

- 凹み形状の底面に加工指示 → 工具が届かない!

- 途中で向きを変えないと加工できない形状 → 治具が必要

✅ 良い例

- 工具が上から一直線に入る形状

- 外周・側面にアクセスしやすい形にする

加工性の高い形状=製造コストや納期の削減に直結!

加工を知ると、設計がうまくいく!

| 設計で意識すべき加工のポイント |

|---|

| 加工方法ごとの得意・不得意を理解しよう |

| 最小サイズ・公差の限界を知ろう |

| 工具の入り方(加工アプローチ)を考えよう |

設計者にとって、加工の知識は“現場との共通言語”です。

製造しやすい設計は、トラブルの少ない信頼設計へとつながります。

まずは、この記事で紹介した内容を実案件で少しずつ意識してみてください。

きっと、設計の質と現場の信頼が大きく変わるはずです!

現場との信頼関係は「加工知識」から生まれる

✅ 加工知識がある設計者は、現場からこう見られます。

「この人、ちゃんと現場のことわかってるな」

「この図面なら加工も組立もスムーズにいきそう」

🚫 逆に、加工知識がないまま図面だけ描いていると…

「また加工できない図面持ってきたよ」

「このままだと手間もコストもかかるのに気づいてないな」

となり、「現場に無理を押し付ける設計者」という印象を与えてしまいます。

加工知識は“感謝される設計”への近道

加工の知識は、設計に以下のような付加価値を与えます。

- 加工しやすい設計 → コスト・納期を抑えられる

- 現場での手戻り削減 → 生産性アップ

- 調達・加工先への説明が的確 → 外注との信頼構築

- 組立性や修理性も考慮した図面設計 → 現場作業もスムーズ

こうした設計ができる人は、

「設計図だけで終わらない、現場が見えている設計者」として評価されます。

まとめ:加工の知識は“設計力そのもの”を高める

✔ 加工方法を知れば、図面の実現性・コスト・組立性が大きく改善する

✔ 初心者でも、工具の入り方や公差の常識など、基本を押さえるだけで現場の反応が変わる

✔ 現場と連携できる設計者は、信頼も厚く、設計ミスも減らせる

「加工は詳しくないから…」と避けるのではなく、むしろ設計者こそ知っておくべき!

図面を描くなら、どうやって作られるか・どう使われるかまで意識できる設計者を目指しましょう!

コメント