機械設計において「図面を書くこと」と同じくらい

重要なのが、「図面を検図すること」です。

どんなに経験豊富な設計者でも、

図面ミスは必ず発生します。

このミスを未然に防ぐために、

第三者が冷静に図面をチェックする作業=「検図(けんず)」が必要不可欠です。

この記事では、

✔ 検図の目的

✔ 検図で見るべき具体的なポイント

✔ 検図を効率化するコツ

などを、たっぷり解説していきます!

検図とは何か?その目的

検図とは、作成した図面を第三者または本人がチェックし、

誤りを発見・是正する作業のことです。

検図の目的は大きく分けて3つあります。

| 目的 | 内容 |

|---|---|

| 図面ミスを防止する | 寸法間違い、材料ミス、穴位置ズレなどを発見する |

| 製造・組立ミスを防ぐ | 現場での手戻り、加工ミス、組立不能を防ぐ |

| 製品品質とコストを守る | 不良品や無駄な加工コストの発生を防止 |

検図は単なる「ダブルチェック」ではなく、

「製品の完成度を上げるための最後の砦」だと考えましょう!

検図のタイミング

図面検図は、以下のタイミングで行うのが基本です。

特に注意すべきは「設計変更後」です。

一部を直したつもりでも、

他の関連部分に影響を及ぼしているケースが多々あるからです。

検図でチェックすべきポイント【一覧表】

ここでは、実際の検図で見るべき項目を具体的に整理します。

| チェック項目 | チェック内容 | ポイント |

|---|---|---|

| 寸法関係 | 全体寸法・部分寸法が整合しているか | 寸法公差も忘れずに |

| 部品干渉 | 組立後、干渉しないか | 動作クリアランスも確認 |

| 材質・表面処理 | 指示漏れ・誤記載がないか | 熱処理・表面処理も重要 |

| ねじ仕様 | ネジ径・ピッチ・深さが正しいか | 特にタップ指示の深さ注意 |

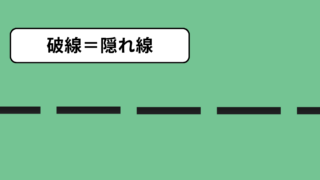

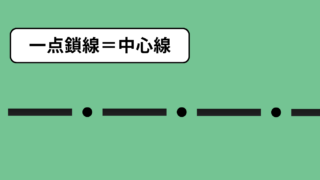

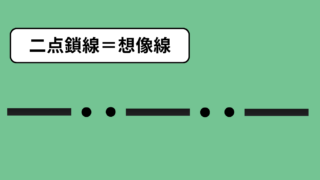

| 投影法・表現法 | 第三角法・線種が正しいか | 投影方向マークの有無も |

| 加工方法の適正 | 加工困難な形状になっていないか | 極端な深穴、薄肉など注意 |

| 公差設定 | 必要な場所に適切な公差が入っているか | 不要な高精度指定に注意 |

| 記号・注記 | 幾何公差、溶接記号、表面粗さ記号の記載 | 記号の意味も正確に |

| 図面表題欄 | 品名、材質、数量、設計者名などの記載 | 図番管理ミスに注意 |

| 関連図面との整合性 | 組立図・部品図間で整合が取れているか | 一箇所変更で整合ズレ注意 |

この表を使って、一つ一つ丁寧に確認していきます。

検図を効率よく進めるコツ

検図は時間も集中力も使うため、

効率よく・確実に進めるコツがあります。

コツ①:チェックリストを使う

検図専用のチェックリストを作り、

毎回それに沿って確認することで、漏れ防止になります。

コツ②:役割分担する

など、複数人で役割分担すると、

短時間で高精度な検図が可能です。

コツ③:実物イメージを持つ

図面だけを見るのではなく、

実際に部品ができたと仮定して想像すると、

違和感やミスに気づきやすくなります。

コツ④:紙出力も活用する

最近はCAD画面上だけで検図することが増えていますが、

紙に印刷してチェックするとミス発見率が上がります。

検図で見逃しやすいミス【注意点】

初心者・ベテラン問わず、見逃しやすいミスには共通パターンがあります。

| ミス例 | 説明 |

|---|---|

| 面取り指示忘れ | 加工しやすくするための面取りが抜けている |

| 重複寸法記載 | 同じ寸法を2ヶ所以上に記載している |

| 公差抜け | 重要寸法に公差が入っていない |

| 特殊形状の加工指示不足 | 曲げ加工、溶接部などの詳細指示が足りない |

| 隣部品との組立性考慮漏れ | 工具が入らない設計になっている |

「自分は大丈夫」と思わず、意識して見直すことが大切です。

3DCADでの検図とは?ミスを防ぐ効果的なやり方を徹底解説!

機械設計において、3DCAD(3次元CAD)を使うことが当たり前の時代になりました。

立体的にモデルを作成することで、

設計ミスを減らせるのが大きなメリットですが、

3Dモデルであっても、検図は必須です。

むしろ、3Dだからこそ見落としやすいミスも存在します。

本項では、

3DCADで検図をする目的とは?

3DCAD検図の目的は、大きく言うと次の3つです。

| 目的 | 内容 |

|---|---|

| モデル形状ミスの防止 | 部品の干渉・不足・寸法違いを発見する |

| 図面化ミスの防止 | 2D図面への展開時に発生する表現ミスを防ぐ |

| 製造性・組立性の確認 | 実際に加工・組立できるかを立体的に確認する |

「3Dモデル=正しい」と思い込まず、

しっかりと確認作業を行うことが非常に重要です。

3DCAD検図で特に重要なチェックポイント

3DCAD検図では、以下の点を重点的に確認する必要があります。

モデル形状の整合性

実体イメージとモデル形状を必ず照らし合わせましょう。

部品間の干渉チェック

3Dモデルなら、「干渉チェック機能」を使うことができます!

特に、組立工程を想定して動かしてみると、

思わぬ干渉や組立不能に気づくことがあります。

アセンブリミスの検出

3Dモデルは、部品を組み合わせた「アセンブリデータ」で確認できますが…

などが起こりやすいです。

仮組立を想定して順番に組んでみるのが効果的です。

図面化に向けた情報確認

3Dモデルから2D図面を出力する場合も注意!

モデル情報がそのまま図面に反映されるので、

ここで間違っていると、製造現場に大混乱を起こします。

ファイル管理・リビジョン管理

3DCADでは、ファイルが複雑にリンクされています。

検図時には、

に注意が必要です。

PLM(製品ライフサイクル管理)システムなどを使って、

管理ルールを徹底しましょう。

3DCAD検図を効率化するテクニック

3Dならではの効率的な検図方法もあります。

セクションビュー(断面表示)を活用

モデルを任意の位置で切断し、内部構造をチェックできます。

見えない部分の確認には断面表示が超便利です!

透過表示・ワイヤーフレーム表示を使う

3Dモデルを透明にして、

- 内部パーツの位置

- 配線・配管の取り回し

を確認できます。

3D寸法(PMI)を活用する

最近の3DCADでは、モデル上に寸法や公差情報(PMI)を直接付けることができます。

「図面を起こさずに3Dだけで検図」も可能な場合があります!

3Dレビュー会を実施する

一人で検図するのではなく、

チームで3D画面を見ながら検図する「3Dレビュー会」を開くと効果的。

など、立場の違うメンバーで見ることで、見落としを防げます。

3DCAD検図でやりがちな失敗例

| 失敗例 | 解説 |

|---|---|

| 3Dモデルだけ見て安心してしまう | 寸法間違いや公差不足は3D上では気づきにくい |

| 干渉チェックだけで終わる | 部品の向き、組立順序までは確認できない |

| ファイルバージョン管理ミス | 古いファイルで検図して、最新版でズレが出る |

| 図面展開時の情報設定漏れ | モデル属性不足で図面に重要情報が載らない |

「モデルがあるから大丈夫」と思わず、

冷静に慎重に確認することが大切です!

3DCAD検図は、2D時代よりも

といった大きなメリットがあります。

⚠️ ただし、油断すると

など、別の落とし穴もあるので注意が必要です。

✅ モデル形状・干渉・アセンブリ・図面情報を徹底確認

✅ セクションビュー、透過表示、PMI、3Dレビュー会を活用

✅ チェックリストを作って漏れを防ぐ

これらを意識して、「ミスゼロの設計」を目指していきましょう!

まとめ

機械設計における図面検図とは、

製造ミスやコスト超過を未然に防ぐ

製品品質を守る ために、絶対に欠かせないプロセスです。

▶ 寸法、材質、表面処理、干渉、ねじ仕様、記号などを細かくチェック

▶ チェックリスト・役割分担・紙出力を活用して効率化

▶ 「実物をイメージする」ことが最大のコツ

設計者として、図面を描く技術だけでなく、

図面を正しく検図する力を磨くことが、

本当に信頼される技術者への第一歩です!

ぜひ、この記事を参考にして、

「検図力」をどんどんレベルアップさせていきましょう!

コメント