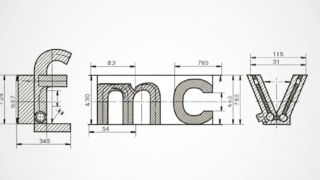

機械設計において「幾何公差」は、

製品の形状や位置関係を正確に定義するために欠かせない要素です。

しかし、図面上で幾何公差を設定する際に、

「測定できない公差」を指定してしまうケースが少なくありません。

どれほど精密な公差を設計しても、

現場で正しく測定できなければ意味がないのです。

本記事では、設計段階で「測定方法を考慮すること」の重要性と、

実際にどのように公差を決めていくべきかを、わかりやすく解説します。

なぜ“測定できる公差”を意識する必要があるのか?

幾何公差は「図面上の理想形状」と

「実際の加工形状」との誤差を定量化するためのルールです。

しかし、設計者が公差値を決めるとき、

その公差をどのように測定するかを考慮していないと、

次のような問題が発生します。

よくあるトラブル例

つまり、幾何公差は「書くこと」が目的ではなく、

“誰が、どんな方法で、同じ結果を得られるか”を

保証するための指標なのです。

測定方法を考慮した幾何公差設計の基本方針

設計段階で「どう測るか」を想定することで、公差の設定はより現実的になります。

ここでは、幾何公差を設計する際に押さえておくべき3つの基本原則を紹介します。

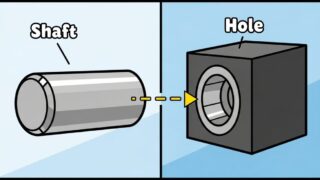

① 測定基準(データム)の設定を明確にする

幾何公差の正確な測定には、

安定した基準(データム)が欠かせません。

たとえば、位置度や平行度を測定する際には、

「どの面を基準に測るのか」

「その基準面はどのように加工されるのか」

までを設計時に意識する必要があります。

💡 ポイント

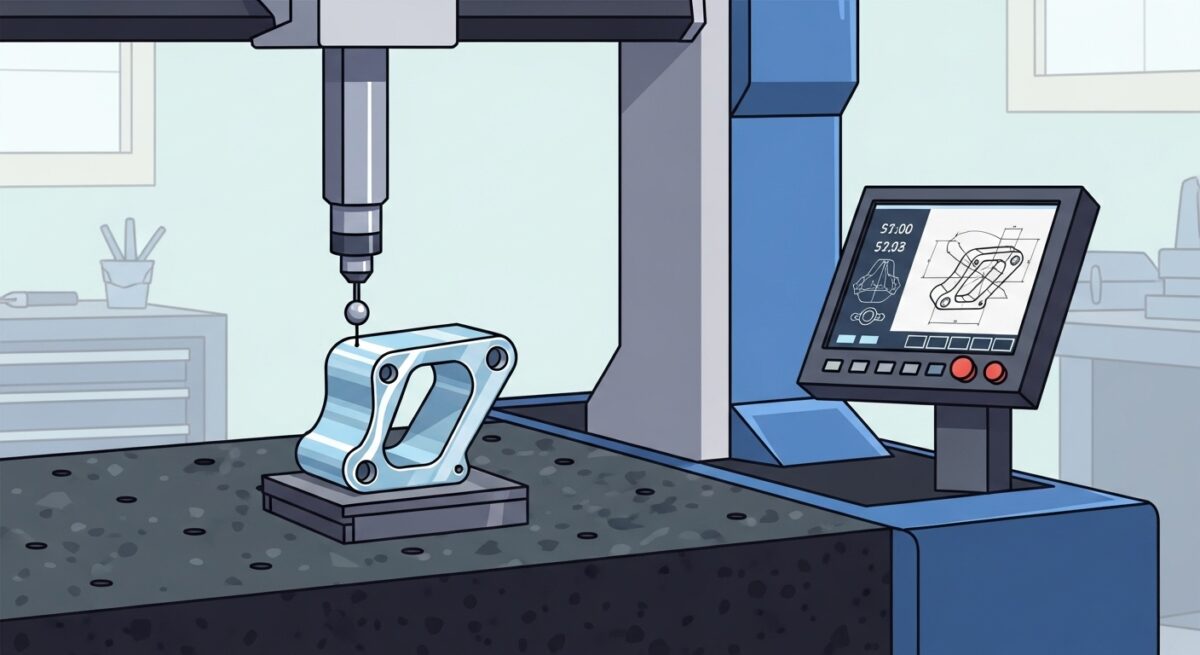

② 現場で使える測定手段を想定する

幾何公差の測定には、

さまざまな手法があります。

設計時には、

「現場でどの測定器を使うか」

「量産時にも同じ測定が可能か」

を考えることが大切です。

| 測定項目 | 主な測定方法 | 注意点 |

|---|---|---|

| 平面度 | 自動平面度測定器 CMM 表面プレート+ダイヤルゲージ | 測定面の支持点位置を統一 |

| 直角度 | スクエアゲージ CMM | 基準面の設定ミスに注意 |

| 同軸度 | 回転測定器 CMM | 回転中心の定義が重要 |

| 位置度 | CMM 治具測定 | データムの取り方で結果が変化 |

⚠️ 注意点

「CMMでしか測れない公差」は、

量産時にコスト・時間の負担が大きくなる傾向があります。

できる限り「ゲージ」や「簡易測定器」で確認できる設計が理想です。

③ 機能上重要な箇所に絞って幾何公差を設定する

幾何公差は「必要な箇所に、必要なだけ」設定することが原則です。

測定が難しい公差を全箇所に指定してしまうと、

検査負担やコストが急増します。

🔍 例)

「どの公差が機能に直結しているか」を見極め、

重要箇所だけに厳しい幾何公差を設定するのが、

合理的な設計のポイントです。

設計と検査の連携が“測定できる図面”をつくる

幾何公差設計を成功させる実践的アプローチ

機械設計において、幾何公差(形状・姿勢・位置などの精度)は、

製品品質を保証する上で欠かせない要素です。

しかし、設計者が指定した公差が、

現場で正しく測定できないという問題は

多くの企業で発生しています。

その原因の多くは、設計と検査の間で

「測定方法」が共有されていないことにあります。

幾何公差を正しく機能させるためには、

設計と検査が密に連携し、

測定方法まで含めて共通理解を持つことが重要です。

本記事では、幾何公差設計を成功に導く

「設計と検査の連携」の重要性と、

現場で役立つ実践的な取り組み方を紹介します。

幾何公差設計における“測定できる図面”とは?

「測定できる図面」とは、

誰が測っても同じ結果が得られる図面のことです。

つまり、幾何公差の定義だけでなく、

測定方法・基準・順序までも明確に設計に反映されている状態です。

一方で、設計と検査が連携していないと、

次のような問題が起こりがちです。

よくある問題例

このようなトラブルを避けるためには、

設計段階から検査担当者を巻き込み、

測定可能性を一緒に検討することが欠かせません。

設計と検査の連携がもたらす3つのメリット

設計と検査が情報共有を行うことで、

製品品質や生産性に大きなメリットが生まれます。

| メリット | 内容 |

|---|---|

| 測定トラブルを未然に防止 | 設計時点で測定手段を想定するため、測れない公差がなくなる |

| 測定精度と再現性の向上 | 基準(データム)と手順を統一し、誰が測っても同じ結果になる |

| コスト削減と検査効率化 | 不要な高精度測定を減らし、量産時の検査負担を軽減できる |

このように、“測定を考慮した設計”は、

品質とコストの両立を実現する最も効果的な方法のひとつです。

理想的な設計と検査の連携フロー

幾何公差を正しく活かすためには、

設計・加工・検査が協働するプロセスを確立する必要があります。

理想的な流れは以下の通りです。

💡 理想的なフロー

設計 → 加工 → 試作測定 → 検査フィードバック → 図面修正

● ステップ①:設計段階で測定を想定する

設計者は図面を描く時点で

「どの測定器で、どのように測るか」を想定します。

この段階で検査担当者に確認を行うと、

現場で実現可能かどうかを早期に把握できます。

● ステップ②:試作段階で測定実験を行う

試作後に実際の測定を行い、

「指定した公差が測定できるか」

「測定値にばらつきが出ないか」

を確認します。

必要に応じて、基準面や公差値を見直します。

● ステップ③:検査フィードバックを反映して図面を修正

検査結果から得た情報をもとに、

図面や仕様書を更新します。

「測りやすく」「誤解のない」表現に修正することで、

量産時の安定した品質が確保されます。

測定方法を明記することの重要性

測定トラブルを防ぐもう一つのポイントは、

測定方法を明示することです。

図面や技術文書に測定条件を補足しておくことで、

社内外を問わず同じ基準で品質確認ができます。

例:図面備考への記載例

こうした明記は、設計意図を正確に伝えるだけでなく、

社内・協力会社の間で品質基準を統一するうえでも非常に有効です。

“測定しやすい図面”が現場の信頼を生む

設計図面は「ただの指示書」ではなく、

製品品質を保証する共通言語です。

測定しやすく、理解しやすい図面は、

現場からの信頼を得る大きな要素となります。

「測定しやすい図面」には次の特徴があります。

こうした図面を描ける設計者は、

単なる“図面作成者”ではなく、

品質を設計できるエンジニアとして高く評価されます。

設計と検査の連携が“信頼される図面”をつくる

幾何公差の設計を成功させるカギは、

設計と検査の密な連携にあります。

どれほど高精度な公差を設定しても、

測定できなければ品質保証は成り立ちません。

設計段階から測定方法を想定し、

検査担当者と議論を重ねることで、

「測定しやすく」

「現場で再現できる」

「信頼性の高い」図面が完成します。

幾何公差設計の目的は「正確な寸法指示」ではなく、

測定可能で再現性のある品質保証を実現することです。

設計と検査が一体となることで、

図面は初めて“生きた品質情報”になります。

測定方法を考慮した幾何公差設計のメリット

測定を前提にした幾何公差設計を行うことで、次のような効果が得られます。

| メリット | 内容 |

|---|---|

| 品質の安定 | 測定基準が明確になり、再現性が高まる |

| コスト削減 | 不要な高精度測定の削減・検査時間の短縮 |

| 設計意図の伝達 | 図面から「何を重視しているか」が伝わる |

| 不良低減 | 検査結果のばらつきを抑制 |

幾何公差は「図面の美しさ」ではなく、

「測定のしやすさ」「実現のしやすさ」が重要です。

その意識を持つことで、設計の完成度は格段に向上します。

測定しやすい図面設計チェックリスト(全10項目)

【1】測定基準(データム)は明確に設定されているか

データムの曖昧さは、測定結果のばらつきの原因になります。

【2】基準面の加工順序を考慮しているか

加工順と測定基準の整合性を取ることで、

測定精度が安定します。

【3】指定した幾何公差は、現場の測定器で測定可能か

特殊測定が必要な場合は、コスト・時間が増加します。

【4】測定箇所が過剰に多くないか

全箇所を測定対象にすると検査工数が膨大になります。

【5】測定方向・位置が図面上で分かりやすく示されているか

視覚的にわかる図面は、検査員が迷わず測定できます。

【6】測定の再現性を意識した寸法指示になっているか

相対寸法が多いと、測定誤差が累積しやすくなります。

【7】測定方法を備考欄や技術文書に明記しているか

明記することで検査基準のばらつきを防げます。

【8】検査治具の使用を想定しているか

検査効率を大きく左右するのが治具設計との整合性です。

【9】測定環境の影響(温度・姿勢・取り付け方法)を考慮しているか

測定環境が変わると、結果に数十ミクロンの誤差が出ることもあります。

【10】検査担当者と事前レビューを行っているか

設計と検査の連携が「測定できる図面」を生みます。

“測定しやすい図面”は品質とコストを両立させる

「測定しやすい図面」を意識することで、以下の効果が得られます。

| 効果 | 内容 |

|---|---|

| 品質安定 | 測定結果のばらつきが減少し、製品品質が安定 |

| 検査効率化 | 現場でスムーズに測定でき、作業時間を短縮 |

| コスト削減 | 不要な測定・高価なCMM依存を回避 |

| 設計信頼性向上 | 設計意図が現場に伝わりやすくなる |

💡 ポイント

図面は“設計者の考え”を現場に伝える最も重要な媒体です。

測定性まで意識した図面は、現場からの信頼と品質向上を同時に実現します。

まとめ|“測定できる設計”が、信頼される設計の第一歩

幾何公差を設定する際には、

測定方法まで考慮することが欠かせません。

どんなに理想的な寸法公差を設計しても、

現場で測れなければ意味がなく、

最悪の場合

「不良品かどうかの判断すらできない」状況に陥ります。

設計者の責任は、図面を描くことではなく、

測定・検証まで見据えること。

その姿勢が、製品品質を安定させ、

現場との信頼関係を築きます。

▶ 幾何公差は「測定方法」とセットで設計する

▶ データム設定・測定手段・測定コストを考慮する

▶ 設計と検査の連携が「測定できる図面」を実現する

▶ “測れる公差”こそが、品質を保証する最強の設計指針

幾何公差は「書く技術」ではなく

「測る技術」との融合で完成します。

測定現場を意識した“生きた公差設計”こそ、

プロの設計者に求められるスキルです。

コメント