位置公差は、部品同士の位置関係や機能を

適切に保つために設定される公差です。

特に複数の穴や軸が設計図通りに配置され、

相互の位置関係が求められる場合、

位置公差が非常に重要となります。

ここでは、代表的な位置公差である

「位置度」「同軸度」「同心度」「対称度」について、

具体的な数値例を交えて解説します。

位置公差とは?

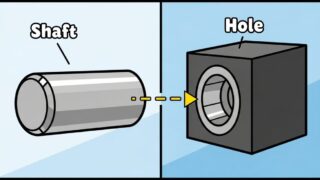

位置公差は、部品の孔、軸、またはその他の特徴が、

設計で指定された基準に対してどれだけのずれを許容するかを規定します。

適用例

穴の配置、軸の位置、溝や突起の位置。

公差ゾーン

一般的に、基準面や基準軸を中心とした円柱状の

範囲内に特徴が位置する必要があります。

位置公差を管理することで、

組み立てや運動機構の性能を高め、

部品間の干渉や不適合を防止します。

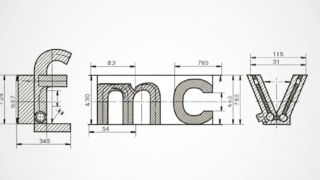

位置度(Position Tolerance)

位置度は、基準となるデータムに対して部品の穴や軸などの

幾何学的要素が正しい位置にあるかを示す公差です。

穴位置やボルト穴の配置に対してよく使用されます。

数値例

直径10mmの穴が、あるプレートに開けられているとします。

この穴の位置が、基準面Aと基準面Bに対して

厳密に配置されている必要がある場合、

位置度公差としてφ0.1mmが指定されているとします。

これは、基準面AおよびBに対して、

穴の中心が0.1mm以内の許容範囲で

配置されていなければならないことを意味します。

この範囲内で穴の中心が保たれることで、

組み立て時に精度を保ち、

機械の正しい機能を実現することができます。

位置度公差が適切に設定されていないと、

組み立て後にズレが生じ、

部品の合致や動作に問題が生じる可能性が高くなります。

同軸度(Cylindrical Coaxiality)

同軸度は、段付き軸などの異なる直径を持つ軸の中心軸が

一致しているかを管理する公差です。

異なる径の部分が同じ軸線上にあることが要求される場合に使用され、

軸のぶれや動作不良を防ぐために重要です。

数値例

直径30mmと直径20mmの段付き軸があるとします。

この場合、直径30mmの部分を基準とし、

直径20mmの部分に対して

同軸度公差が0.05mmと指定されています。

つまり、直径20mmの軸の中心線が

直径30mmの基準軸の中心線に対して、

0.05mm以内の許容範囲でなければならないことを意味します。

この公差内に収まることで、軸全体の同心性が確保され、

回転時のぶれを最小限に抑え、機械全体の安定性と精度を維持します。

同軸度の公差が厳しい場合、製造コストが増加しますが、

重要な回転部品においては不可欠な要素です。

同心度(Concentricity)

同心度は、同じ中心点を持つ円や円柱形状の要素が

どれだけ一致しているかを示す公差です。

回転部品や部品間の回転軸に対しての

バランスが重要な場合に指定されます。

数値例

直径50mmの円筒部が基準となり、

その中心に直径30mmの穴が開いている場合、

この穴に対して同心度公差が0.1mmと指定されているとします。

この場合、穴の中心が、円筒部の基準となる中心軸に対して、

0.1mm以内の許容範囲で一致していなければならないということです。

このように、同心度を厳密に管理することで、

穴のズレや部品のバランス不良を防ぎ、

特に回転する部品における機能や寿命を向上させることができます。

同心度の公差が厳しいほど、

製造の難易度とコストが上がりますが、

精密機械や高精度を求められる機器には欠かせない設計要素です。

対称度(Symmetry)

対称度は、部品の左右対称や上下対称が

どの程度守られているかを示す公差です。

ミラーイメージのように対称性が要求される場合に指定されます。

数値例

ある部品の中心に溝があり、

溝の中心が部品全体の中心に対して

±0.05mm以内で対称であるとします。

対称度公差が0.05mmと指定されていれば、

溝の中心は部品の中央に対して

±0.05mm以内で配置される必要があります。

対称度が適切に保たれないと、

組み立て後にバランスが崩れ、

装置の正確な動作が阻害される可能性があります。

同軸度と同心度の使い分け

機械設計において、同軸度と同心度はどちらも重要な幾何公差ですが、

それぞれの意味や用途は異なります。

同軸度は、軸を持つ部品に適用される公差であり、

異なる断面の中心軸が、

共通の軸に対してどれだけ一致しているかを評価します。

一方、同心度は、円形状の部品の異なる部分が、

共通の中心点にどれだけ一致しているかを評価する公差です。

同軸度と同心度の違い

適用範囲

同軸度は、異なる断面や軸が一貫して

同じ軸上にあるかを評価する際に使用されます。

これに対して、同心度は、円筒形の内部と外部が同じ中心を

共有しているかどうかを評価する際に使用されます。

用途

同軸度は軸や回転部品など、

軸に関連する部品の組み立てや機械精度に関わる場面で重要です。

同心度は、円形の部品やベアリングのような構成要素において、

中心位置が一致しているかを保証するために使用されます。

測定方法

同軸度は、軸の中心を基準に、

その軸に対するズレを測定するため、

長い部品の複数の位置で測定されます。

一方、同心度は、2つの円の中心のずれを測定し、

中心が同じかどうかを確認するために円形部品で測定されます。

位置公差の精度が悪いと起こり得る不具合

幾何公差は、製品や部品の形状や位置を明確に定義し、

製造工程での精度を保証するために欠かせない設計要素です。

その中でも位置公差は、基準面や基準軸に対する

部品の位置の正確さを管理するためのものです。

位置公差の精度が悪い、もしくは公差管理が適切に行われない場合、

さまざまな不具合が発生し、設計や製造、

さらに使用時の信頼性や寿命に悪影響を及ぼします。

本項では、位置公差の基本、不具合の具体例、

および対策について解説します。

位置公差が悪いと起こり得る不具合

組み立て不良

運動機構の精度低下

負荷の不均一化

製品品質の低下

測定誤差の増大

位置公差の不良原因

位置公差が設計通りに守られない主な原因には

以下のものがあります。

位置公差を守るための対策

適切な公差設計

必要最小限の厳しさで現実的な公差を設定し、

加工とコストのバランスを取る。

公差解析ツールを活用して、

寸法チェーンの影響を評価する。

加工精度の向上

高精度な工作機械や工具を使用する。

定期的な機械校正を実施する。

組み立て治具の活用

位置を正確に決定できる専用の組み立て治具を使用する。

基準面や基準軸を確実に固定するための設計を行う。

測定と品質管理の強化

三次元測定機などの高精度測定装置で加工後の寸法を検証する。

SPC(統計的工程管理)を導入し、製造変動を監視する。

位置公差が重要な実例

🔍 エンジン部品のボルト穴配置

エンジン部品では、ボルト穴の位置がずれると

組み立てができないだけでなく、

運転中に大きな振動や破損を引き起こします。

🔍 精密機器のシャフト配置

精密機器では、シャフトの位置ずれが動作精度に影響し、

製品全体の性能を損なう可能性があります。

🔍 大型機械のフレーム位置

建設機械や輸送機器のフレーム構造では、

位置公差が守られないと、

部品間の干渉や不均一な負荷が発生し、安全性に影響します。

位置公差は、機械設計において部品間の

正確な位置関係を確保するための重要な要素です。

精度が悪い場合、組み立て不良、運動不良、部品の寿命低下、

製品品質の低下といった不具合が発生します。

適切な公差設計と管理、加工・測定精度の向上を通じて、

これらのリスクを最小限に抑えることができます。

位置公差の重要性を理解し、

製品品質の向上とコストのバランスを取る設計を心掛けましょう。

まとめ

位置公差は、機械設計において非常に重要な役割を果たします。

部品同士の適切な位置関係を確保することで、

組み立てや機能の安定性を維持し、

設計通りの性能を発揮できるようにするためのものです。

位置度、同軸度、同心度、対称度といった位置公差の管理は、

特に複雑なアセンブリや精密機械において不可欠です。

例えば、ボルト穴やシャフトの正確な位置決めが求められる場面で、

位置公差を守ることが製品の精度や耐久性に直結します。

さらに、位置公差はコストに対しても影響を与えます。

厳密な公差を指定すればするほど、

製造や検査の手間が増し、結果としてコストも上がります。

そのため、設計者は必要な精度を見極め、

適切な位置公差を設定することが求められます。

公差が厳しすぎる場合、製造が困難になり、

逆に緩すぎると組み立て精度や機能に影響を及ぼす可能性があります。

最適なバランスを見つけることが、

効率的で高品質な製品の開発につながります。

位置公差の適用は、設計段階から慎重に検討し、

製品の要求仕様や機能に応じて設定することが重要です。

また、最終的な品質とコストの最適化を図るため、

製造や検査の工程でも公差管理を徹底することが不可欠です。

コメント