機械設計には大きく分けて2つのフェーズがあります。

それは「構想設計」と「詳細設計」です。

機械設計の現場では、

「構想設計」が製品の成否を左右する

と言っても過言ではありません。

構想設計とは、完成品の全体像や動作の仕組みを

大まかに決める設計の初期段階のことです。

このフェーズでの判断が、

その後の詳細設計、製作、組立、

そして運用にまで大きな影響を与えます。

この記事では、初心者の方でも理解しやすいように、

構想設計とは何か、どのような目的で行うのか、

そしてうまく進めるためのコツについてわかりやすく解説します。

構想設計とは?

構想設計とは、

製品や機械の「全体像」や「仕組み」を考える段階のことです。

製品の要求や目的に対して、

といった基本方針やアイデアをまとめるフェーズです。

いわば「機械設計の設計図を書く前の設計」です。

構想設計でやること

構想設計では、以下のような作業を行います。

| 項目 | 内容 |

|---|---|

| 要求仕様の整理 | 製品に求められる動作、寸法、荷重、 精度、コストなどを明確にします。 |

| 機構案の検討 | クランク機構?ラック&ピニオン?など、 目的に合った機構を考えます。 |

| 動力源の選定 | モーター、エアシリンダー、 手動など、動かし方を決めます。 |

| 部品構成の検討 | 全体構成や主要部品の役割を決めます (スケッチやブロック図を描くことも)。 |

| 初期コスト・納期の見積り | 大まかな製作費用や納期の目安もこの段階で検討します。 |

構想設計の成果物

構想設計の結果として、次のような資料が作成されます。

これらを元に、次のステップである「詳細設計(各部品の設計)」へ進んでいきます。

構想設計がうまくいくコツ 4選

✅ 無理な設計を避ける

✅ 要求仕様をしっかり聞き取る

✅ 複数案を考えて比較する

✅ 過去の設計を参考にする

上記について、詳しく解説していきます。

構想設計がうまくいくコツ①

要求仕様をしっかり聞き取る【ユーザーの声を正確に形に】

構想設計の成功は、

「最初の情報収集」にかかっていると言っても過言ではありません。

中でも、ユーザーや営業からの「要求仕様」を正確に聞き取ることは、

設計の出発点として非常に重要です。

要求仕様とは?

要求仕様とは、製品や機械に対して

「こういう動きをしてほしい」

「この大きさにしてほしい」

「この予算で作ってほしい」

といった依頼者からの要望リストのようなものです。

設計者は、これらの要望をもとに機構や構成を考えます。

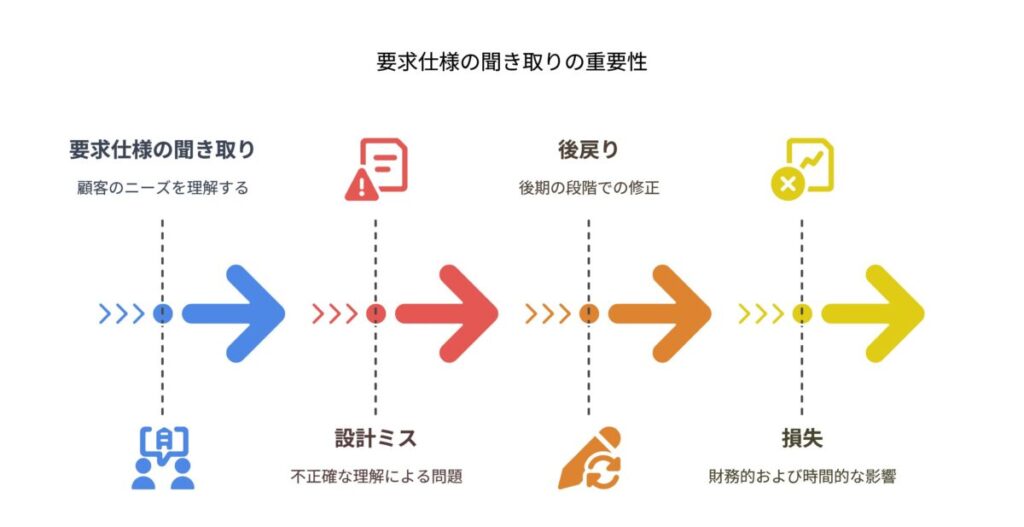

なぜ要求仕様の聞き取りが重要なの?

聞き取り不足=設計ミスの原因になる

要望を正確に把握していないと、

「思っていた動きと違う」

「サイズが合わない」

「コストオーバー」

などのトラブルにつながります。

後戻りが大きなロスになる

構想設計の後半や製作段階で修正が必要になると、

設計変更・再見積もり・納期遅延など大きな損失になります。

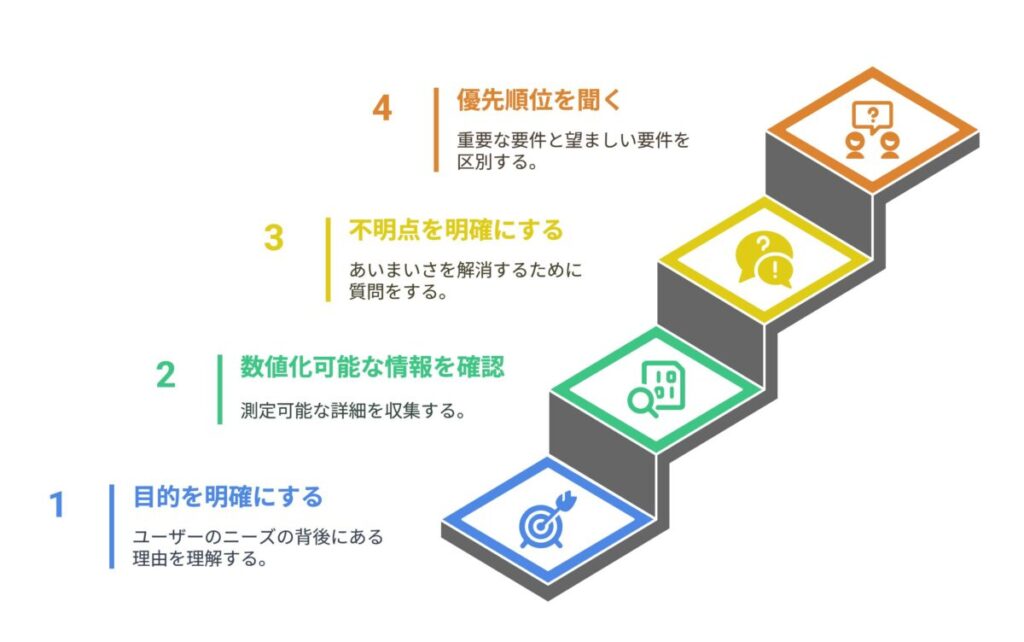

要求仕様を聞き取るときのポイント

- ユーザーの「目的」を明確にする

- 「なぜそれが必要なのか?」を掘り下げることで、

本当に必要な機能が見えてきます。

- 「なぜそれが必要なのか?」を掘り下げることで、

- 数値化できる情報を確認する

- 寸法・荷重・速度・サイクルタイム・耐久時間など。

- できるだけ定量的に情報を集めることが重要です。

- 不明点はそのままにしない

- あいまいな点は「想像」で進めず、必ず確認します。

- メールや打合せ記録を残すのも大切です。

- 優先順位を聞く

- 「絶対に必要な条件」と

「できれば実現したい条件」を分けて整理します。

- 「絶対に必要な条件」と

例:ある搬送装置の要求仕様

このように具体的に整理されていると、

構想設計が一気に進みやすくなります。

要求仕様の聞き取りは、構想設計の「土台づくり」です。

聞き漏れや確認不足があると、後々大きな手戻りにつながる恐れがあります。

設計者は「聞き役」であり、「翻訳者」でもあります。

ユーザーのニーズを正確に受け取り、

設計として形にする能力が求められます。

構想設計がうまくいくコツ②

複数案を考えて比較する【ベストな構成を見つけるために】

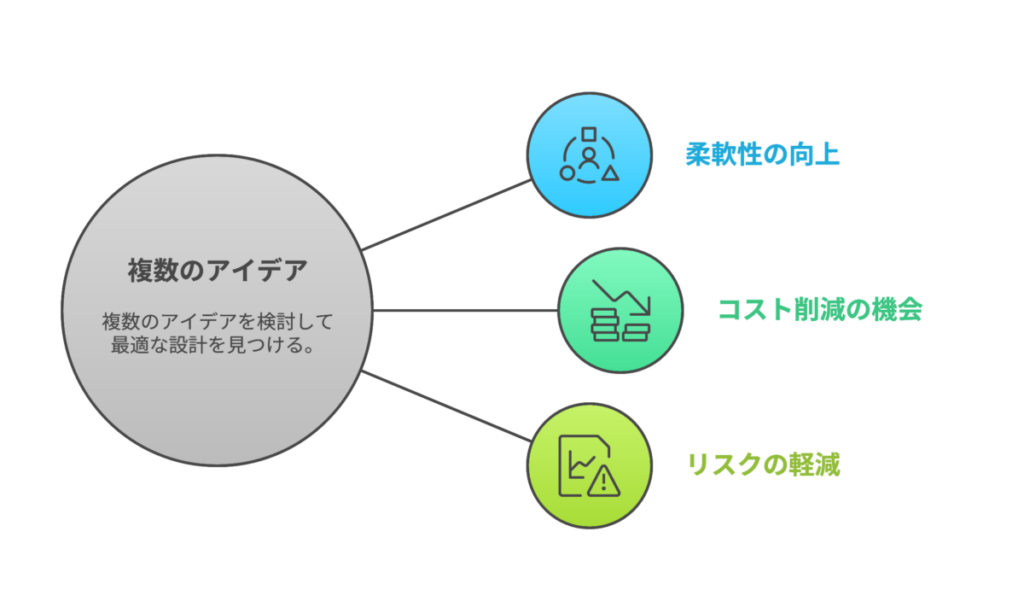

構想設計の段階では、

「最初に思いついた案が正解」とは限りません。

むしろ、複数の案を考えてそれぞれを比較することで、

もっと良い構成やコストダウンのチャンスが見えてくることがあります。

なぜ複数案を考えるの?

一つの案に固執しないため

- 最初の案だけで進めてしまうと、設計の柔軟性が失われてしまいます。

- 別の視点から見れば、もっと簡単で安価な方法があるかもしれません。

リスクや弱点を把握できる

比較対象があることで、

それぞれの案のメリット・デメリットが明確になり、

失敗を防ぐ手助けになります。

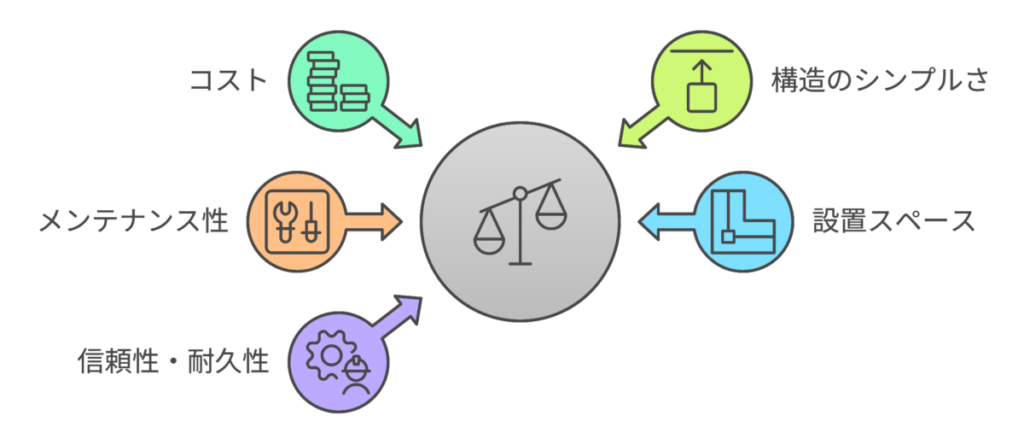

案を比較するときの視点

- コスト

- 製作費・部品点数・加工のしやすさなど

- 構造のシンプルさ

- 故障しにくい、調整しやすい構造かどうか

- メンテナンス性

- 消耗部品の交換のしやすさ、アクセス性

- 設置スペース

- コンパクトに収まるか、干渉がないか

- 信頼性・耐久性

- 長期間安定して使える構造かどうか

具体例:モーター駆動方式の比較

| 案 | 内容 | 長所 | 短所 |

|---|---|---|---|

| 案A | ベルト駆動 | コストが安い、部品入手性が良い | ベルトの張り調整が必要、摩耗あり |

| 案B | 直結カップリング | シンプル、メンテナンスフリー | 精度要求が高く、芯出しが必要 |

| 案C | ギア減速機付き | トルク大、速度制御がしやすい | コスト高、騒音大きめ |

このように一覧で見比べると、

用途に最適な案が自然と浮かび上がってきます。

比較することで得られる効果

✅ ベストな案を客観的に選べる

✅ 上司やユーザーへの説明がしやすくなる

✅ 将来的なトラブルを未然に防げる

✅ コスト削減や性能向上につながる

構想設計では、「ひとつの正解」を探すよりも、

「いくつかの選択肢から最適解を選ぶ」ことが大切です。

複数案を出して比較することで、設計の質も安定性もグッと上がります。

「思いついた案+2案」くらいを目安に、

ぜひ複数の選択肢を考える習慣を身につけてみてください。

構想設計がうまくいくコツ③

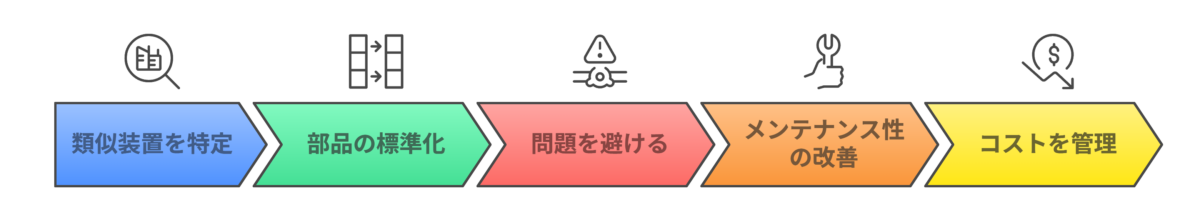

過去の設計を参考にする【経験と実績が最大のヒント】

構想設計では「ゼロから考える」ことも大切ですが、

過去に作った機械や装置の実績をうまく活用することで、

設計のスピードも精度も大きく向上します。

なぜ過去の設計を参考にするのか?

実績がある=うまく動いた証拠

- 過去に稼働実績がある設計は、すでに動作や信頼性が確認済みです。

- これをベースにすれば、大きなトラブルを避けやすくなります。

検討の手間が減る

- 構想段階で一からすべてを検討するのは大変です。

- 似たような過去の設計があると、使用部品・構成・サイズ感などが大きなヒントになります。

ノウハウの蓄積を活かせる

- 過去の図面や失敗事例には、うまくいった工夫や避けるべき注意点が詰まっています。

- これを活かすことで、より完成度の高い構想が練れます。

参考にすべき「過去の設計」のポイント

| チェック項目 | 内容 |

|---|---|

| 機構構成 | 似た用途や動作の装置がないか |

| 使用部品 | 共通化できそうな部品・規格品がないか |

| トラブル履歴 | 問題が起きた部品や構造は避ける |

| メンテナンス性 | 過去に「整備しにくい」と言われた点は改善する |

| 製作コスト | 高コストになった要因が再発しないよう注意 |

具体例:過去の搬送装置を活かす

過去に使用した「チェーン駆動の搬送装置」があるとします。

このような観点で過去設計を見直すことで、

新しい装置の構想にも大いに役立ちます。

過去設計を探すコツ

✅ 社内の図面データベース(2Dや3D CAD)

✅ 設計ナレッジ共有シートや手順書

✅ ベテラン設計者へのヒアリング

✅ 工場にある実機の現物確認

構想設計は「前例の知恵を活かす設計力」でもあります。

過去の設計を参考にすることで、

設計ミスや検討漏れを防ぎ、安全で確実な構想が実現できます。

「この案件、何か似た装置をやった記憶があるな…」と思ったら、

まず過去設計を探してみましょう!

それが構想成功の近道になるかもしれません。

構想設計がうまくいくコツ④

無理な設計を避ける【“理論上できる”より“確実にできる”を優先!】

構想設計では、頭の中で描ける案がどんなに斬新でも、

実際に作って動かない設計はNGです。

特に初心者が陥りやすいのが

「理論的にはできる」構造にこだわりすぎること。

重要なのは、確実に製作・組立・運用できる現実的な設計を目指すことです。

なぜ「無理な設計」は避けるべき?

机上ではOKでも、現場ではNGなことが多い

CAD上で組めても、実際の加工精度・組立作業・運用環境ではうまくいかないことがあります。

設計は「現場とつながって初めて成立」します。

手間が増えて納期・コストが膨らむ

無理な構造や精密すぎる設計は、加工・組立・調整に時間とコストがかかりやすいです。

結果として、プロジェクト全体に負担をかけてしまいます。

トラブルや不具合の原因になる

理論上は動いても、ちょっとしたバラツキで動作不良が出ることも。

構想段階から「余裕のある設計」を心がけることが、トラブル回避に直結します。

無理な設計を避けるポイント

| 項目 | チェック内容 |

|---|---|

| 加工性 | 特殊な加工や高精度すぎる設計になっていないか? |

| 組立性 | 組み付け時に無理な姿勢や工具が必要になっていないか? |

| 調整性 | 現場で調整できる構造か? それとも調整に高度な技術が必要か? |

| 運用性 | 実際の使用環境で、問題なく動作・保守できるか? |

| 保守性 | メンテナンス時に手が入る構造か? 交換が難しい部品がないか? |

例:NGな無理な設計の一例

📌 精度±0.001mmでしか動かない構造

👉現実の加工や組立では、非常に難しい

📌 工具が届かない場所にあるボルト止め構造

👉組立や分解が困難でメンテ不能

📌 チェーンのテンションが現場で調整不可能

👉稼働中に緩んで動作不良の原因に

設計のゴールは「安全・確実・現実的」

構想設計では、“かっこいい構造”よりも“確実に動く構造”を優先しましょう。

「これ、本当に作れる?」「現場で組める?」「動作の安定性は?」

と常に自問しながら進めることが、設計全体の完成度を高める鍵です。

構想設計では「できそう」ではなく「確実にできるか?」の視点がとても大切です。

理論よりも現実、理屈よりも現場の声を大切にした設計こそが、

成功する構想への近道です。

まとめ:構想設計は設計の「土台づくり」

構想設計は、機械の完成度を左右する最も重要な設計プロセスです。

この段階で方向性をしっかり定めておくことで、

後の詳細設計・製作がスムーズになります。

初心者のうちは難しく感じるかもしれませんが、

「なぜこの構造にしたのか?」を自分で説明できる設計を目指しましょう!

構想設計は、単なるアイデア出しではなく、

実現可能で信頼性のある構造を計画するための重要な設計工程です。

要求仕様をしっかり理解し、

複数の案を比較・検討し、

過去の実績をうまく活用しながら、

確実に動く設計を目指すことが成功のカギとなります。

最初の構想がしっかりしていれば、

その後の詳細設計や製造工程もスムーズに進みます。

ぜひ、この記事を参考にして、

着実で効果的な構想設計を心がけてみてください。

コメント