機械設計では、部品を正確に組み立て、

安定して動作させるために「寸法公差」を設定します。

しかし、すべての寸法に厳しい公差を与える必要はありません。

むしろ、公差を厳しくしすぎるとコストが上がり、

製造現場の負担が増えるという問題が発生します。

では、どの部分に公差を厳しく設定し、

どの部分は緩めても良いのでしょうか?

この記事では、公差が必要な箇所と不要な箇所を見極めるポイントを、

具体例を交えてわかりやすく解説します。

寸法公差とは?まず押さえるべき基本

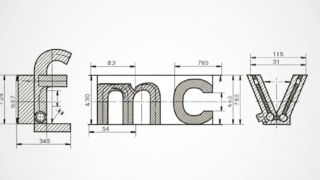

寸法公差とは、設計寸法に対して

どの程度の誤差を許容できるかを定めた範囲のことです。

例えば、図面上に「Φ20 ±0.02」と記載されていれば、

実際の寸法は19.98〜20.02mmの範囲に

収まるように加工しなければなりません。

公差の目的は、

ことにあります。

しかし、すべての寸法を厳密に管理する必要はないのです。

なぜなら、厳しい公差ほど加工コスト・測定コスト・不良率が上昇するためです。

公差を厳しくしすぎると何が起きる?

公差を狭く設定しすぎると、製造現場では以下のような問題が発生します。

つまり、公差をむやみに厳しくすることは「品質を上げる」のではなく、

製造負担とコストを増やす設計になってしまうのです。

公差が“必要な部分”とは?

ここでは、機械設計において

「公差をしっかり管理すべき箇所」を具体的に見ていきます。

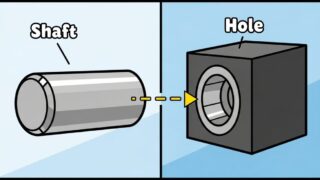

① はめあい部(例:軸と穴)

軸と穴の組み合わせでは、

「クリアランス(すきま)」や

「圧入(しまりばめ)」の精度が重要です。

このすきまが大きすぎるとガタが発生し、

小さすぎると組み立てができません。

H7/g6やH7/p6など、JIS規格のはめあいを活用して

適切な公差を設定しましょう。

設計段階で「どのような組み立て方をするか

(手で入れるのか、圧入なのか)」を明確にすることが大切です。

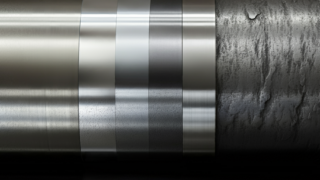

② 摺動部(例:スライド機構・リニアガイド)

摺動部では、適切なすきまがなければスムーズに動かず、

逆に大きすぎるとガタつきが発生します。

このような可動部は、摩擦・振動・クリアランス変化に

敏感なため、公差管理が欠かせません。

代表的な設計例

摺動性能を重視する場合は、

「直進性」や「平行度」といった

幾何公差も併用すると効果的です。

③ 位置決め部(例:インロー、ノックピン)

位置決め用の形状は、

部品同士が正しい位置関係で組み合わさるために重要です。

ここでズレが生じると、組立時に穴が合わなかったり、

製品性能が低下するおそれがあります。

ノックピンやインローなどの「位置決め要素」には、

位置度や真円度などの公差を適切に指定することが求められます。

💡 ポイント

組立精度や機能に直結する部分には、公差を厳しく設定する。

一方で、動作や位置決めに関係しない部分は「緩める勇気」も必要です。

公差を緩めても問題ない(または不要な)部分

装飾やカバー部品

外装カバーや装飾パネルなど、

製品の外観に関わる部分では見た目の一致が重視されます。

多少の寸法誤差があっても機能には影響しないため、

±0.5mm〜1mm程度の一般公差で十分です。

大きな寸法の部品(例:フレーム・筐体)

数百mmを超えるような大型部品では、

温度変化や加工変形の影響が大きくなります。

このような部品に厳しい公差を設定しても、

現実的に達成が困難です。

一般公差を使い、全体形状よりも

取付面などの重要部分だけ精度管理するのが基本です。

鋳造品・溶接構造の外形寸法

鋳造や溶接は変形が生じやすく、

寸法の安定性に限界があります。

外形寸法はある程度の誤差を許容し、

加工基準面のみを精密に仕上げる設計が現実的です。

🔍 例)

寸法公差を最適化するための実践ステップ

~精度・コスト・製造性を両立するために~

① 製品の機能・動作原理を分析する

まず最初に、その部品や製品がどのように動作するかを

理解することが出発点です。

「何を基準に動くのか」

「どの部分が機能上の要となるのか」

上記を明確にすることで、

どの寸法が精度を必要とするかが見えてきます。

🔍 例)

機能分析=公差設計の地図づくりです。

② 機能に関係する寸法を抽出する

動作原理を理解したら、

次に「機能に直結する寸法」を洗い出します。

これは、設計図面上のすべての寸法の中から、

性能・組立精度・動作に影響を与える寸法をピックアップする作業です。

🔍 例)

これらを特定することで、

「どこを厳しく」「どこを緩く」設定するかの判断がしやすくなります。

③ 重要寸法のみ厳しい公差を設定する

抽出した重要寸法の中から、

機能維持や組立精度に直結する部分だけを厳密に管理します。

逆に、性能に関係しない部分にまで厳しい公差をつけると、

加工コスト・測定コストが無駄に上昇します。

💡 ポイント

「必要最小限の公差」で設計することが、

最も効率的な精度設計です。

④ その他は標準公差(ISO・JIS)を適用

重要でない寸法については、ISOやJISの一般公差規格を活用します。

これにより、不要な精度要求を避け、加工・検査を簡略化できます。

🔍 例)

- ISO 2768-m(中級公差)を採用

- 板金部品や外形寸法に適用

また、図面上に「未注記寸法の公差はISO 2768-mに準ずる」などと明記しておくと、

製造現場との認識ズレを防ぐことができます。

⑤ 試作・評価で必要に応じて調整する

設計段階で想定した公差が、

実際の加工や組立で適切かどうかは、試作と評価で検証します。

もし問題があれば、現場のフィードバックをもとに公差を見直すことで、

量産時に安定した品質を実現できます。

理想的な流れ

設計 → 試作 → 測定・評価 → 現場フィードバック → 図面修正 → 量産化

試作評価を通じて、

「机上設計」から「現場で再現できる設計」へと

ブラッシュアップしましょう。

製造・検査現場との連携を忘れない

寸法公差の最適化では、設計者だけで完結させず、

加工者・検査担当者との意見交換が欠かせません。

これらを設計段階で確認しておくことで、

「作れる設計」「測れる図面」を実現できます。

💬 現場とのすり合わせは、設計品質そのものを高める最も効果的な方法です。

最適な公差設計は“現場との対話”で完成する

寸法公差の最適化は、

単に数値を小さくすることでも、精度を上げることでもありません。

大切なのは、

というプロセスを一貫して行うことです。

こうした実践を積み重ねることで、

「高品質・低コスト・製造しやすい」理想的な設計を実現できます。

まとめ|公差設計は“機能とコストのバランス”を取る技術

公差設計は、単に数値を決める作業ではなく、

「どこまで精度が必要か」

「どこまで緩めても問題ないか」

を見極める設計判断です。

▶ はめあい部・摺動部・位置決め部

→ 厳密な公差が必要

▶ 装飾・外形・フレーム

→ 一般公差で十分

▶ 過剰な精度指定はコスト増・不良増の原因

寸法公差は「できるだけ厳しく」ではなく、

「必要なところだけ厳しく、他は緩やかに」が最適設計の基本です。

これが、現場から信頼される

「コストを考えた設計者」の第一歩になります。

コメント