板金設計をしていると、図面に「R2以下」や「最小曲げR」などと

書かれているのを見かけます。

一見シンプルに見えるこの指示ですが、

実は加工のしやすさや割れ防止に大きく関わる大事なポイントです。

この記事では、「R〇以下」や「最小曲げR」の意味と

注意点をわかりやすく解説します。

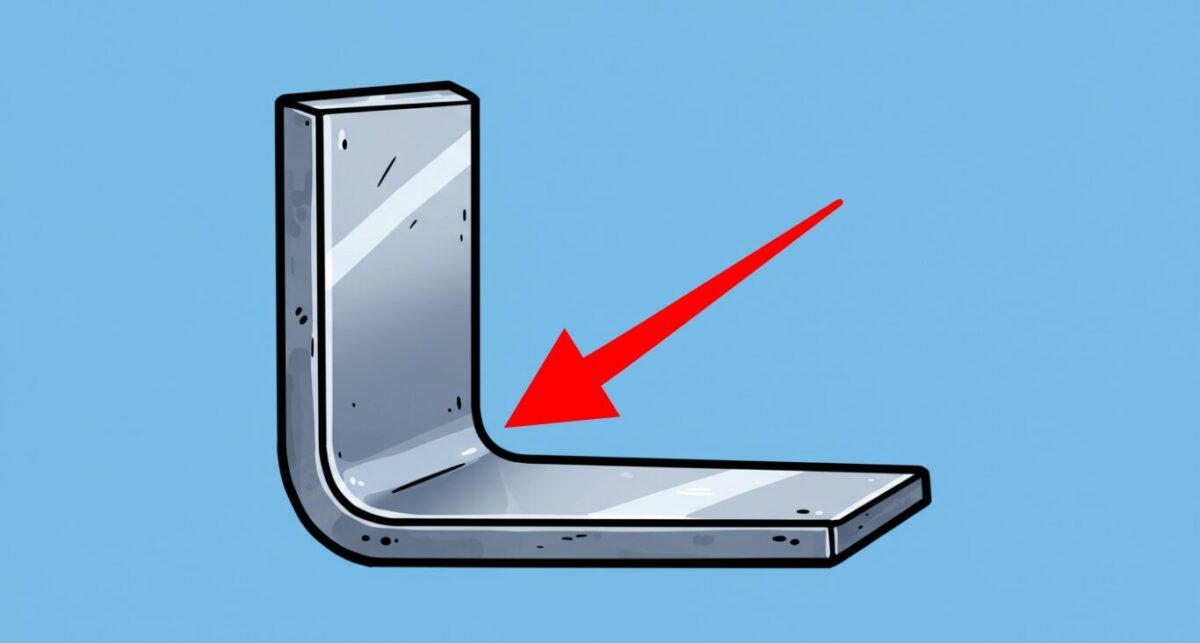

曲げR(曲げ半径)とは?

板金加工で材料を曲げるとき、曲げ部分には曲線(半径)ができます。

この半径を「曲げR(曲げ半径)」と呼びます。

通常は内側の半径=内Rで表し、

設計図面でも「曲げR=1.0」や「R2」といった表記を使います。

「R○○以下」とは?

「R○○以下」は、

「曲げ半径を○○mmより小さくしてもOK(上限を制限)」という意味です。

たとえば図面に「R2以下」と書かれていれば、

R1.5やR1.0でも構わない、ということになります。

ただし注意点があります。

加工現場では「金型のR」が決まっている!

実際の板金加工では、使用する金型(パンチ・ダイ)によりR寸法が決まります。

そのため、細かく「R2以下」などと指定しても、

現場では「手持ちの金型で最も近いR」で加工されるのが一般的です。

👉 実際には「R2以下=R1またはR2の金型で加工」といった対応になります。

つまり、「R○以下」は見た目の制限であり、

厳密な寸法公差ではないと考えましょう。

「最小曲げR」とは?

「最小曲げR」は、その材質・板厚で割れずに曲げられる限界のR寸法を示します。

例えば、同じ板厚1.0mmでも、

といった違いがあります。

これは、材料の延性(曲がりやすさ)や硬さによって、

「どこまで曲げられるか」が変わるためです。

目安例(板厚1mmの場合)

| 材質 | 最小曲げR(内R) |

|---|---|

| SPCC(冷間圧延鋼板) | R1.0 |

| SUS304(ステンレス鋼) | R1.0〜1.5 |

| A5052(アルミ合金) | R1.0〜1.5 |

これより小さいRで設計すると、割れやシワが発生する可能性があります。

曲げR指示の使い分け方

板金設計では、図面に「R3」や「R3以下」などのように

曲げR(曲げ半径)を指示する場面がよくあります。

しかし、これらの指示方法にはそれぞれ意味があり、

目的に応じて使い分けることが大切です。

この記事では、「R○指定」「R○以下」「最小曲げR」の違いと、

設計での使い分けポイントを初心者でもわかりやすく解説します。

指示方法の3つのタイプと意味

板金図面で使われる主な曲げRの指示方法は、次の3種類です。

| 指示方法 | 意味 | 設計での使い方 |

|---|---|---|

| R○(指定) | この寸法に固定したい | 組立部品との干渉 外観に関係する箇所に使う |

| R○以下 | この寸法以下ならOKという制限 | 干渉しない範囲でRを自由にしてよい 金型自由度を残したい |

| 最小曲げR | 割れない範囲を示す | 曲げ性を考慮して安全に設計したい |

それぞれ、目的が異なります。以下で詳しく解説します。

R○(指定)= この寸法に固定したいとき

例:「R2」など

この指定は、外観や組立寸法に関わる場合に使います。

たとえば、他の部品とピッタリ噛み合うような構造や、

見た目を整えるための意匠部分では、正確なR寸法が必要になります。

ただし、Rを固定すると金型の自由度が減るため、

加工コストがやや高くなる傾向があります。

R○以下 = 干渉しない範囲で自由にしたいとき

例:「R3以下」など

この指示は、組立時の部品干渉を避けたい場合に使われます。

例えば、曲げ部の角が大きくなりすぎると、

隣接部品とぶつかってしまう可能性がある場合、

「R3以下」と指示することで

「R0~R3の範囲ならOK」という意味になります。

このように指定しておくと、

加工現場側が使用する金型や条件に合わせて柔軟にRを決められるため、

精度を確保しながらも金型の自由度を確保し、コストを抑えることができます。

最小曲げR = 割れない範囲を示す

「最小曲げR」は、材料が割れない範囲で曲げられる最小のRを意味します。

板厚や材質によって最小曲げRは変わります。

(たとえばSPCCなら板厚の1倍~1.5倍程度が目安)

これは「寸法精度」よりも

「加工性と強度」を重視した指示方法で、

「このRより小さくすると割れる可能性がある」

という安全基準のようなものです。

試作段階では、この最小曲げRを把握しておくことで、

不良や割れを未然に防ぐことができます。

設計での使い分けポイントまとめ

設計時には、

どの要素(寸法・干渉・強度)を優先するかで使い分けることが重要です。

曲げRの指定方法は、見た目や寸法精度、

加工性に大きく関わる設計上の重要なポイントです。

「R○」「R○以下」「最小曲げR」を正しく使い分けることで、

製品品質を保ちながら、無駄な加工コストを抑えた設計が可能になります。

特に初心者のうちは、

と覚えておくとよいでしょう。

設計時のポイント

- 材質ごとの最小曲げRを把握する

→ JISやメーカーのデータシートを参考に。 - 見た目よりも加工性を優先する

→ 無理なR指定は割れやコスト増の原因に。 - 「R以下」よりも「標準R」を優先

→ 現場の標準金型(R1、R2、R3など)を前提に設計することで、コストと精度が安定します。

まとめ

▶ 「R○以下」は見た目制限、「最小曲げR」は割れ防止の基準

▶ 材質によって最小曲げRは変わる

▶ 加工現場の標準金型を考慮して指定するのがポイント

ポイント

図面上ではシンプルな「R」の指定ですが、

実際の板金加工では「加工可能なR」を理解して設計することが、

コスト削減・品質安定・トラブル防止につながります。

初心者のうちは、「最小曲げR=安全な曲げ半径」と覚えておくと良いでしょう。

コメント