機械装置の設計では、センサーやモーター、アクチュエーターなどを

動かすために電気ケーブルが使われます。

特に、可動部に接続されるケーブルは、

何度も動かされるため、

通常の固定配線用ケーブルとは異なる配慮が必要です。

今回は、初心者でもわかるように、

可動部で使うケーブルの注意点と選定のポイントを詳しく解説します。

可動部に使うケーブルとは?

機械の中で「動く」部分、例えばロボットアーム、スライド機構、

リニアガイドなどに電気信号を送るためのケーブルを接続する場合、

ケーブル自体も一緒に曲がったり伸び縮みしたりすることになります。

このような部分に使うケーブルを一般的に

「可動ケーブル(可動用ケーブル/フレキシブルケーブル)」と呼びます。

可動部のケーブルで起きやすいトラブル

ケーブル断線

可動によって繰り返し曲げられると、

芯線が金属疲労で折れてしまうことがあります。

これが断線です。

シース破れ

外側の被覆(シース)が擦れて破れ、

中の芯線が露出することでショートや感電の危険があります。

引っ掛かり・ねじれ

設計時にケーブルの動作空間を十分に確保していないと、

部品に引っかかったり、ねじれて絡んだりします。

ノイズによる誤動作

モーターやインバーターの近くを通るケーブルにシールドがないと、

ノイズが乗って誤動作する原因になります。

可動部ケーブルの選定ポイント

耐屈曲性能(フレキシビリティ)

ケーブルは、何百万回もの曲げに耐える構造である必要があります。

一般的な可動ケーブルは、

「曲げ半径」「耐屈曲回数」が仕様として示されています。

リニアモーション用途では「スライド可動用」、

ロボット用途では「ねじれ可動用」が用意されていることもあります。

耐摩耗・耐油・耐熱性

機械装置では、可動部がオイルミスト・クーラント・粉塵・高温環境に

さらされることも多いため、環境に応じたシース材を選ぶ必要があります。

シールドの有無

信号線や通信線の場合、電磁ノイズ(EMI)対策として

シールド付きケーブルが有効です。

特に近くにモーターやインバーターがあるときは必須と考えましょう。

芯線構成(細線撚り構造)

細い導体を多く撚った構造は、しなやかで断線しにくいです。

例えば、7/0.18mmのように、細い銅線を撚り合わせたものが使われます。

適切な長さと余裕

ケーブルの長さは最短にすればよいというわけではありません。

動作中に余裕がなさすぎると、断線や引っかかりの原因になります。

逆に長すぎると、たるんで他の部品に干渉します。

動作範囲 + 安全マージン(10~20%程度)が目安

配線時の注意点

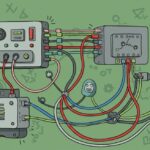

ケーブルベア(ケーブルキャリア)の使用

ケーブルベアとは、可動部のケーブルを一定の曲げ半径でガイドする装置です。

高速・高頻度で動く部分では必須とも言える装備です。

固定点の設計

ケーブルの両端はしっかりと固定することが重要です。

固定点がないと、振動や動作時に無理な引張りが発生して断線しやすくなります。

ねじれ・よじれの回避

特にロボットアームのような複雑な動きをする装置では、

ケーブルがねじれてしまうことがあります。

トルクリリーフやスリーブ、専用ホルダーを使って、

ねじれを分散・制御することが大切です。

ケーブルの選定例(代表的な種類)

| 用途 | ケーブル例 | 特徴 |

|---|---|---|

| リニア可動部 | CC-Link可動用、ドラッグチェーンケーブル | 耐屈曲性に優れる |

| ロボットアーム | 可動ねじれケーブル | 曲げ+ねじれに対応 |

| 通信・制御用 | シールド付きツイストペアケーブル | ノイズ対策 |

| 電源・信号混在 | マルチコア可動ケーブル | 空間節約と保守性 |

激しい可動部にはロボットケーブルがおすすめ

機械設計において、センサーやモーター、アクチュエーターなどの

可動部には必ずと言っていいほど電気ケーブルが使われます。

しかし、これらの可動部でよくあるトラブルが、ケーブルの断線や被覆の破れです。

その原因の多くは、繰り返し動作による金属疲労やねじれ・引張り。

こうした激しい動きのある環境では、

一般的な可動用ケーブルでは耐久性が不足することがあります。

そんなときにおすすめなのが「ロボットケーブル」です。

ロボットケーブルとは?

ロボットケーブルとは、その名のとおり産業用ロボットのアームなど、

複雑で激しい動きをする可動部に対応したケーブルです。

通常の可動ケーブルが「一方向の屈曲」に強いのに対して、ロボットケーブルは

といった多軸方向の動きに対して高い耐久性を発揮します。

なぜロボットケーブルが必要なのか?

例えばロボットアームでは、

「手首のように回転しながら上下左右に動く」という動作が連続して行われます。

このときケーブルには以下のようなストレスがかかります。

| 動作 | ケーブルへの影響 |

|---|---|

| 回転(ねじれ) | 導体がよじれて内部断線が起きやすくなる |

| 屈曲(曲げ) | 同じ箇所が繰り返し曲がって金属疲労になる |

| 伸縮・引張り | ケーブルの中に応力が集中し、芯線が抜けることも |

このような過酷な条件下で、

長期間・安定して使えるように開発されたのがロボットケーブルです。

ロボットケーブルの特長

高耐久の芯線構造(極細撚り線)

ロボットケーブルの導体は、多数の極細銅線(例:0.05mm以下)を

緻密に撚った「超柔軟構造」になっています。これにより、

が非常に高くなり、通常の可動ケーブルよりも寿命が大幅に長くなります。

高柔軟な絶縁体とシース

ケーブルの柔軟性を損なわないように、

被覆材にも特殊なエラストマー系樹脂などが使われており、

など、厳しい環境にもしっかり対応します。

トルクリリーフ性

ケーブルがねじれたときに、そのトルクを吸収・分散する構造になっており、

芯線が引きちぎれるのを防ぎます。

これは、ロボット専用ケーブルならではの特長です。

どんなときにロボットケーブルを使うべき?

以下のような条件がある場合は、通常の可動ケーブルではなくロボットケーブルの使用を強くおすすめします。

ロボットケーブルの選定ポイント

ロボットケーブルといっても、さまざまな種類があり、

選定時には以下の点に注意しましょう。

| 選定項目 | チェックポイント |

|---|---|

| 芯線構成 | 細線撚り(高フレキシブルタイプ)か |

| シールド有無 | ノイズ環境がある場合は編組シールド付きに |

| 外径と柔軟性 | スペースやベア内配置に合うか |

| 使用環境 | 耐油・耐熱・難燃などの性能が必要か |

| 規格適合 | UL、CE、RoHSなど輸出装置には必要なことも |

可動部に信頼性を持たせるなら「ロボットケーブル」一択!

可動部でケーブルトラブルが発生すると、

装置の停止や誤動作につながり、

生産性や安全性に大きな影響を及ぼします。

特に、ねじれや激しい屈曲を伴う動作には、

通常の可動ケーブルでは対応しきれないことも。

そうした場面では、初期コストが少し高くても

「ロボットケーブル」を選ぶ価値は十分にあります。

機械設計の段階から「動き」と「ケーブル挙動」を意識し、

ロボットケーブルの特性をうまく活かすことで、

トラブルの少ない堅牢な装置設計が可能になります。

まとめ:可動ケーブル設計は「繰返し」と「環境」を意識!

機械設計における可動部の電気ケーブルは、

静的な配線とは全く違う考え方が必要です。

耐久性や環境への適合、正しい配線方法を押さえることで、

トラブルの少ない安全な機械を作ることができます。

設計段階から動作のイメージを明確にし、

ケーブルの動きをシミュレーションすることが大切です。

モーターやアクチュエーターなど、

機械の駆動源に関する基礎知識と

選定基準をまとめています。

コメント