機械設計において、振動特性は機械の性能や寿命に

大きく影響を与える重要な要素です。

機械が運転中に発生する振動は、

精度の低下、部品の破損、騒音、疲労破壊などの原因となり、

適切に管理されなければ機械の信頼性や安全性に悪影響を及ぼします。

振動特性の理解と適切な設計対策は、

機械の耐久性、運転効率、そして安全性を確保するために欠かせません。

振動特性とは?

振動特性とは、機械や構造物が振動に対してどのように

応答するかを示す特性のことを指します。

振動は主に外部からの力や機械自体の運動によって

引き起こされますが、適切に管理されないと、

共振による振動の増幅や機械の損傷に繋がる可能性があります。

振動特性には以下のような要素が含まれます。

固有振動数

固有振動数は、物体が自らの固有のリズムで振動する周波数のことです。

固有振動数での振動は共振を引き起こし、

振動が増幅されてしまうため、

機械設計ではこの固有振動数を避けることが重要です。

共振

共振は、外部からの振動エネルギーが

機械の固有振動数と一致した場合に発生します。

この現象により振動が急激に大きくなり、

最悪の場合、機械の破壊や故障を引き起こすことがあります。

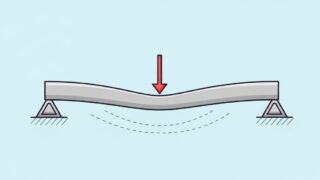

減衰

減衰とは、振動が時間とともに

どれだけ速やかに減少するかを表す特性です。

減衰が適切であれば、振動の影響を素早く

抑えることができ、安定した運転が可能になります。

振動の原因

機械が振動する原因は様々です。

一般的には、外部の衝撃や不均衡、動的な荷重変化、

摩擦、機械の構造自体の不安定性などによって引き起こされます。

以下は、機械設計で特に考慮される振動の主な原因です。

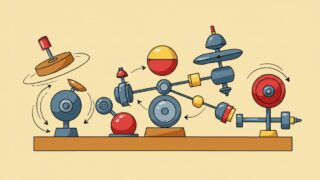

回転体の不均衡

回転体が均等にバランスしていない場合、

遠心力が発生し、振動が起こります。

特に高速回転する部品では、

この不均衡が大きな振動を生じさせます。

外部からの衝撃や負荷変動

外部からの衝撃や瞬間的な負荷の変動は、

振動の原因となります。

たとえば、機械が急停止した場合や

負荷が急激に変わる際には大きな振動が発生します。

機械部品の摩擦

機械内部の部品同士が摩擦によって

振動を引き起こすこともあります。

摩擦による振動は、

部品の損傷や効率の低下を招く原因となります。

共振の発生

前述のように、外部からの振動周波数が

機械の固有振動数と一致する場合、

共振が発生し、振動が増幅されます。

振動特性が与える4つの影響

振動特性を適切に管理しない場合、

以下のような機械性能や耐久性に影響を与える問題が発生する可能性があります。

1. 精度の低下

振動は、機械の精度に直接影響を与えます。

工作機械や計測機器では、

わずかな振動でも加工精度や測定精度に影響を及ぼします。

2. 疲労破壊

振動によって部品に繰り返し応力がかかると、

疲労破壊が進行し、最終的に部品が破損するリスクがあります。

特に長期間の振動は、部品の寿命を大幅に短縮します。

3. 騒音の増加

振動は騒音を伴うことが多く、

これが作業環境の悪化を引き起こす要因となります。

騒音レベルが高くなると、

作業者の健康や安全にも悪影響を与える可能性があります。

4. エネルギーロス

振動が発生すると、そのエネルギーは

無駄に消費され、機械の効率が低下します。

これにより、燃費や電力消費が悪化し、

コストが増加することがあります。

振動特性を改善するための設計ポイント

振動特性を改善するためには、設計段階での工夫が重要です。

以下に、振動を抑制し、機械の性能を

向上させるための主な設計手法を紹介します。

共振を避ける設計

機械の運転周波数が固有振動数と

一致しないように設計することが重要です。

シミュレーションを活用して共振を予測し、

振動の発生を回避することが求められます。

バランス調整

回転体のバランスを適切に調整することで、

振動を抑制することができます。

特に高速回転する部品では、

精密なバランス調整が必須です。

減衰材の導入

振動を効果的に吸収するために、

ゴムやダンパーなどの減衰材を導入します。

これにより、振動が機械全体に伝わることを防ぎ、

安定した運転を実現します。

剛性の向上

機械の構造を強化し、剛性を高めることで、

振動による変形を抑制します。

リブやトラス構造の採用、

材料の選定によって剛性を向上させることが可能です。

振動絶縁装置の使用

振動が機械全体に伝わらないよう、

振動絶縁装置を使用することも有効です。

これにより、振動の影響を局所化し、

他の部品への負担を軽減します。

完成した設備での対処法

設備が完成してから振動問題が発生することは少なくありません。

これらの振動は、設備の劣化や生産効率の低下、

さらには安全性に影響を及ぼす可能性があります。

本記事では、完成後に振動問題が発生した場合の

具体的な対処法について解説します。

振動問題の主な原因

振動問題が発生する原因は多岐にわたります。

以下はその主な例です。

- 不均衡(アンバランス)

- 回転部品の重量分布の偏り。

- 軸ズレやミスアライメント

- シャフトやカップリングの中心軸が一致していない場合。

- 共振

- 設備の固有振動数が外部の励振周波数と一致。

- 摩耗や劣化

- ベアリングやギアなどの機械要素の摩耗。

- 設置環境の問題

- 設備の設置面が不安定、または基礎が脆弱。

振動問題の具体的な対処法

状況把握と原因特定

振動の原因を特定することが最初のステップです。

不均衡への対策

回転部品の重量バランスが崩れている場合に行うべきこと。

軸ズレやミスアライメントの修正

シャフトや接続部の不整合を修正する方法。

- カップリングの再調整

- ミスアライメントを修正し、軸が正確に合うよう調整します。

- 光学アライメントツールの使用

- レーザーアライメント機器を使用して高精度で軸を調整。

共振の回避

共振は大きな振動の原因となります。

摩耗や劣化部品の交換

長期間使用された設備では、

摩耗や劣化が振動の原因となることがあります。

設置環境の改善

設置面が振動問題を助長している場合

実際の改善事例

ケース1: 回転機械の振動が発生

ケース2: 共振による設備全体の揺れ

ケース3: 設備設置後の不安定な振動

まとめ

機械設計における振動特性の管理は、

精度の維持、部品の寿命延長、運転効率の向上、

安全性の確保に直結する重要な要素です。

振動が発生しないような設計を行うためには、

固有振動数や共振、減衰特性を理解し、

適切な対策を講じることが必要です。

共振を避ける設計や減衰材の導入、

剛性の向上などの手法を取り入れることで、

機械の振動特性を改善し、

安定した運転を実現することが可能です。

振動特性を正確に把握し、適切な対策を講じることで、

機械の性能と信頼性を高めることができます。

振動の対処法について

完成後に発生する振動問題は、

機械設備の性能や寿命に深刻な影響を与える可能性があります。

問題発生時には、原因を的確に特定し、

適切な対策を講じることが重要です。

また、振動対策を事前に設計や設置計画に組み込むことで、

振動のリスクを大幅に減らすことが可能です。

設備の安全性と効率性を確保するため、

振動管理の重要性を常に意識しましょう。

コメント