~図面だけではわからない、現物からしか得られない“気づき”とは~

機械設計において、製品が完成するまでにはさまざまな工程があります。

その中でも「試作(しさく)」は非常に重要なステップです。

初心者の方の中には、

「図面を描いているんだから、いきなり量産でもいいのでは?」

「試作ってお金も時間もかかるし、非効率では?」

と思われるかもしれません。

ですが、試作は製品の成功・失敗を分ける重要な“設計検証”の場です。

この記事では、なぜ機械設計において試作が必要なのか、

その目的や効果、注意点を初心者の方にもわかりやすく解説します。

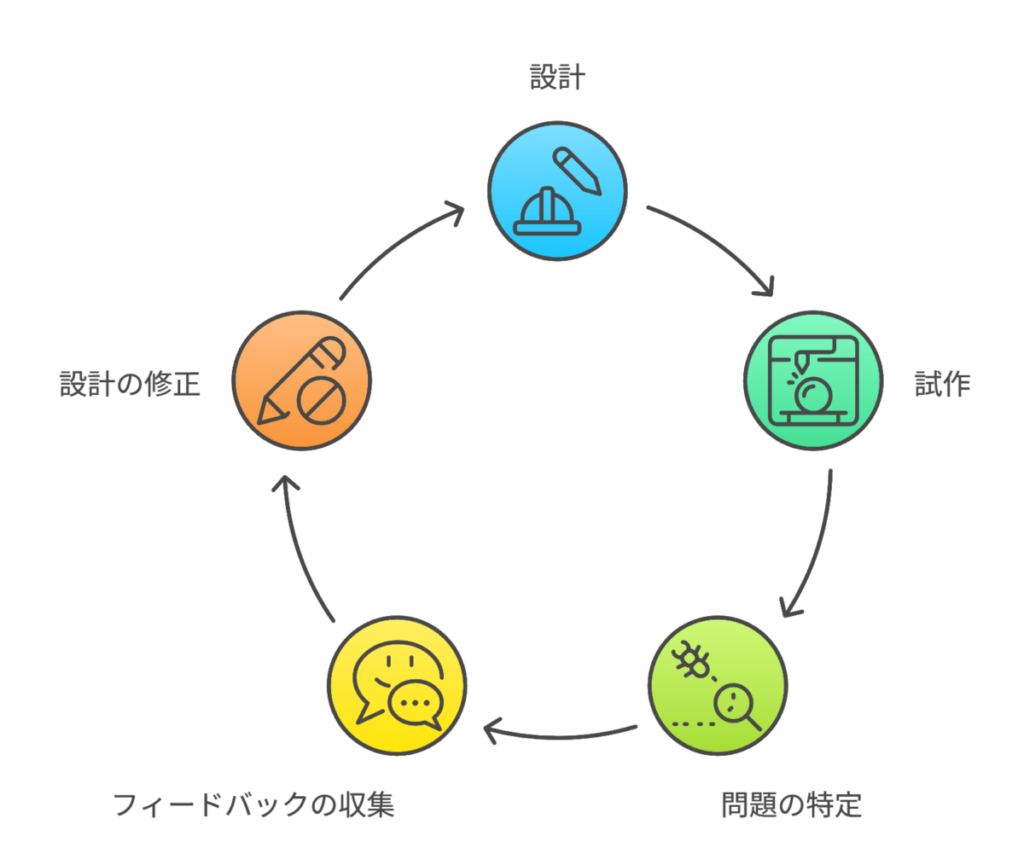

試作とは何をする工程なのか?

「試作」とは、設計した内容を実際に形にして、

動作確認や組立、性能評価などを行う工程のことです。

いきなり本番の量産ラインに乗せるのではなく、

まずは少数の部品や製品をつくってみて、

問題がないかを見極めるための重要な段階です。

試作は大きく分けて、以下のような目的で実施されます。

| 試作の種類 | 主な目的 |

|---|---|

| 機能試作 | 機構・動作の確認、設計コンセプトの検証 |

| 外観試作 | デザインの検証、顧客への提案、展示用モデル |

| 強度・耐久試作 | 壊れやすさや寿命の確認、材料の選定 |

| 最終試作(量産前) | 製造条件や工程のチェック、製造準備 |

このように、「設計通りに作ればうまくいく」という思い込みを排除し、図面と実物の“差”を確認することが試作の目的です。

試作が必要な3つの理由

理由①:設計通りに動くとは限らない

図面や3D CADのシミュレーションでは完璧に見えても、

実際に作ってみると「想定外の問題」が発生することが非常に多いです。

たとえば…

こういった問題は、現物を手にして初めてわかるケースが多く、

設計段階では気づきにくいものです。

だからこそ、試作による実機検証が欠かせません。

理由②:問題の早期発見・修正ができる

もし、試作を飛ばして量産を始めたあとに設計ミスが見つかったらどうなるでしょう?

つまり、問題の発見が遅れるほど「手戻りコスト」が大きくなるのです。

設計ミスは必ず起きるもの。

重要なのは「いかに早く気づき、対策を打てるか」です。

試作を通じて不具合を早期に見つけて修正できれば、

トラブルを未然に防ぎ、量産移行もスムーズに行えます。

理由③:現場・ユーザーのフィードバックを得られる

試作機は、製造現場・組立担当・品質管理・営業・顧客など

多くの人に評価してもらうための、“共通のモノ”でもあります。

こうした現場目線の意見は、

CAD画面だけでは見えない“実運用上の課題”に気づかせてくれます。

試作は単なる確認作業ではなく、

製品をより良くするための対話ツールなのです。

試作を成功させるための注意点

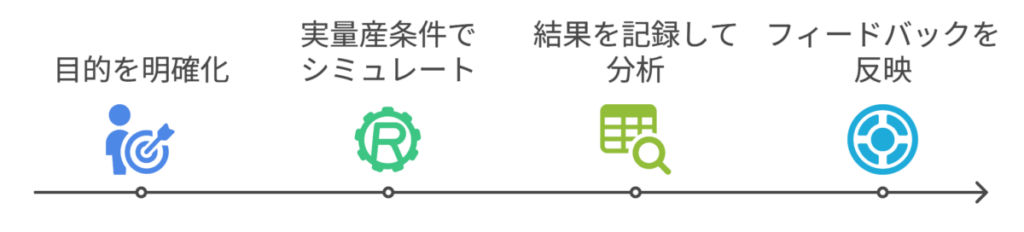

注意点①:目的を明確にする

試作にはコストと時間がかかります。

だからこそ、「何のための試作か」をはっきりさせることが大切です。

目的が曖昧だと、試作後に「何を評価すべきか」がわからず、

時間とコストの無駄になってしまいます。

注意点②:できるだけ実量産に近い条件で行う

試作だからといって、

あまりにも実際とかけ離れた条件で作ってしまうと、

本番では通用しないことがあります。

本番に近い部品・工具・作業条件で試作することで、

信頼できる評価結果が得られます。

注意点③:試作結果は記録して設計に反映

試作で出た不具合や改善点を

「記録せず、修正せず、忘れる」ことは絶対にNGです。

試作は、「失敗して終わり」ではなく、

「改善して成長するためのステップ」です。

一度の試作から得られる学びを、次の開発に繋げましょう。

試作の価値をどう伝えるか?

社内や上司によっては、

「コストがかかるから試作は最小限に」という声があるかもしれません。

そんなときは、次のように伝えてみましょう。

✅ 試作の目的と、どんなリスクを減らすのかを明確に説明

✅ 試作を通じて得られるメリット(歩留まり向上、品質安定、顧客満足)を数字で見せる

✅ 試作によって得られる「設計ノウハウの蓄積」は会社の資産であることを伝える

“設計検証”の一環としての試作は、

企業の品質と信頼を守る投資なのです。

まとめ:試作は、モノづくりにおける「保険」であり「学び」

機械設計における試作は、単なる確認作業ではありません。

それは、

「設計が意図した通りに動くか」

「現場や顧客にとって使いやすいか」

「量産に移行できるか」など、

図面だけでは判断できない部分を見極める、大切なステップです。

試作によって問題を早期に発見・解決すれば、

量産後のトラブルを防ぎ、品質もコストも最適化されます。

初心者のうちは試作の目的や効果が見えにくいかもしれませんが、

“モノを作って、目で見て、手で触れて確認する”ことの大切さを、

ぜひ現場で体感してみてください。

設計とは、図面を描くだけでなく「つくる」ことまで責任を持つ仕事です。

試作というステップを大切にし、より良い製品づくりを目指しましょう。

コメント