機械設計において、「瞬間力」 は短時間で急激に発生する力を指します。

例えば、ハンマーで物を叩いたときや、

ギアが急に噛み合ったときに発生する力が瞬間力の典型です。

瞬間的に大きな荷重がかかるため、

部品の損傷や破損を引き起こすことがあります。

瞬間力の特徴

瞬間力の代表的な例

- 工具の打撃(ハンマー、プレス機)

- ギアやカムの急な衝撃

- 落下物の衝突

- 急発進・急停止する機械

瞬間力が機械に与える影響とは?

機械設計において、「瞬間力」は短時間で急激に作用する力のことを指します。

この力が機械部品に与える影響は大きく、

部品の破損や精度の低下を引き起こす原因となります。

今回は、瞬間力による具体的な影響とその対策について詳しく解説します。

材料が破損しやすくなる(疲労破壊の原因)

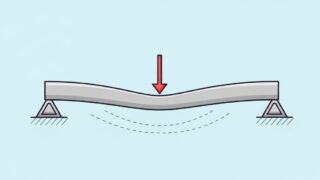

瞬間力が材料に与える影響

瞬間的な衝撃が繰り返し加わると、

材料内部に「応力集中」が発生し、疲労破壊を引き起こします。

特に、以下のような部品が影響を受けやすいです。

シャフトや歯車

👉 急な負荷で亀裂が発生し、長期間の使用で破断する

溶接部やネジ部

👉 局所的な負荷がかかり、クラック(微小なヒビ)が入る

疲労破壊の対策

ネジやボルトの緩み、摩耗の加速

瞬間力がネジやボルトに与える影響

瞬間力が加わると、ボルトやナットに振動が発生し、

次第に締結力が低下します。

特に、以下の状況で問題が起こります。

高速回転する機械(モーター、プーリー)

👉 繰り返しの衝撃でボルトが緩む

振動が多い環境(プレス機、コンベア)

👉 ネジのかみ合いがズレて摩耗が進む

ネジの緩み・摩耗の対策

振動が発生し、機械の精度が低下

瞬間力が振動を引き起こす原因

瞬間的な衝撃が機械に加わると、振動が発生し、

機械の精度や寿命に悪影響を与えます。

工作機械の加工精度が低下

👉 振動により切削面が荒くなる

ギアやベアリングの寿命が短くなる

👉 繰り返し衝撃で摩耗が進む

振動の対策

瞬間力は、機械部品に破壊・摩耗・振動といった悪影響を与えます。

しかし、適切な材料選定や設計、振動対策を行うことで、

その影響を最小限に抑えることが可能です。

機械設計では、これらのポイントを考慮し、

長寿命で信頼性の高い機械を設計することが重要です。

材料の疲労破壊とは?—繰り返し荷重が引き起こす見えない危険

機械設計において、材料の破壊は大きな問題です。

その中でも、「疲労破壊」は、突然発生しやすく、

予防が難しい破損の一つです。

今回は、分かりやすく疲労破壊の仕組みや対策について解説します。

疲労破壊とは?

疲労破壊とは、材料に繰り返し荷重が加わることで、

時間の経過とともにひび割れが進行し、最終的に破断してしまう現象です。

疲労破壊の特徴

一度に大きな力がかからなくても、

小さな力の繰り返しで破壊する

見た目では異常が分かりにくいため、

突然破損することが多い

機械の回転部分や振動する部品で発生しやすい

🔍 身近な例

疲労破壊が起こる3つのステップ

疲労破壊は、次の3つの段階を経て発生します。

① 亀裂(クラック)の発生

繰り返し荷重により、材料の表面に小さなヒビが発生

応力集中(力が特定の場所に集中すること)が原因

② 亀裂の進展(クラックの成長)

繰り返しの荷重で、亀裂が少しずつ内部に広がる

目に見えないレベルで進行するため、外見からは異常に気づきにくい

③ 破断(破壊)

亀裂が限界に達すると、突然材料が破断

事前に気づかないと、機械の重大な故障や事故につながる

疲労破壊が発生しやすい部品

回転部品(シャフト・ギア・ベアリング)

繰り返し荷重が加わるため、亀裂が発生しやすい

ボルトやリベット

ねじの締結部は応力集中が起こりやすく、緩みや疲労破壊の原因に

溶接部や曲げ加工部

溶接部や急激な曲げ部は、微細な傷が発生しやすく、そこから亀裂が広がる

疲労破壊を防ぐための3つの対策|材料選定と設計最適化をわかりやすく解説

機械部品の破損原因として最も多いのが 「疲労破壊」 です。

疲労破壊は、一度に大きな力がかかるのではなく、

繰り返し荷重が蓄積することで突然折れる という非常に厄介な現象です。

しかし、機械設計の段階でしっかり対策すれば、

疲労による事故やトラブルを大きく減らすことができます。

本項では、疲労破壊を防ぐための基本対策をわかりやすく解説します。

疲労破壊対策は、大きく以下の2つ(+補助的な管理)に分けられます。

① 材料選定を工夫する(疲労強度を上げる)

素材そのものの耐久性を高めることは、疲労対策の基本です。

疲労強度の高い材料を選ぶ

疲労に強い材料を使うことで、

繰り返し荷重に対する耐久性が大幅に向上します。

🔍 代表例

これらの材料は、

クラックが進展しにくい

応力に対して変形が起こりにくい

といった特徴があり、疲労破壊を起こしにくくなります。

表面処理で耐久性を向上させる

疲労破壊は「表面」から始まるケースが圧倒的に多いです。

そのため、表面を強化する処理は非常に有効です。

🔍 代表的な表面処理

表面処理は「材料を変えずに疲労寿命を延ばす」ため、

コストと効果のバランスが非常に良い対策 です。

② 設計を最適化する(応力を減らす)

疲労破壊の原因の多くは、

「応力集中」と「荷重の偏り」です。

これらを減らす設計にするだけで疲労寿命は劇的に伸びます。

応力集中を避ける

疲労破壊は、以下のような“応力集中部”で発生します。

対策として

応力集中係数は、形状を少し変えるだけで大きく低減できます。

荷重を分散させる設計にする

1点に力が集中すると、その部分が疲労しやすくなります。

🔍 荷重分散のための設計例

これらの工夫は、疲労寿命に直結する重要ポイントです。

(補足)運用管理も疲労対策の一部

設計と材料だけでは防ぎきれないケースもあります。

運用管理を含めて「疲労対策」が完成します。

材料 × 設計 × 運用の3つで疲労破壊は防げる

疲労破壊は突然起きるため、

設計段階でどれだけ準備できるかが非常に重要 です。

疲労破壊は、対策すれば大幅に減らせる問題です。

疲労破壊は、一見問題がないように見える部品でも、長期間の使用によって突然破断する危険があります。そのため、適切な材料選定・設計・メンテナンスを行うことで、破壊のリスクを最小限に抑えることが重要です。

「小さな亀裂が大きな事故につながる」

機械設計では、この点を意識して、安全で長持ちする製品を作りましょう!

瞬間力への対策—衝撃を抑えて機械を守る方法

機械設計において、瞬間力 は大きな問題となります。

瞬間的に発生する強い力は、

材料の破損や摩耗の加速、振動による精度低下を引き起こします。

そのため、適切な対策を講じることが、

機械の寿命を延ばし、安全で信頼性の高い設計につながります。

本項では、瞬間力の影響と具体的な対策について分かりやすく解説します。

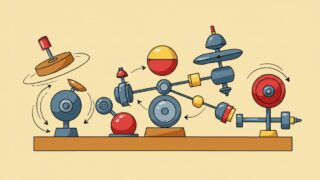

瞬間力への対策方法

瞬間力を抑えるためには、

材料の選定・設計の工夫・緩衝機構の導入が重要です。

衝撃を吸収する材料を使用する

📌 ゴム・エラストマー(振動・衝撃吸収に優れる)

📌 バネ・ショックアブソーバー(衝撃を分散し、エネルギーを吸収)

📌 ポリウレタン・樹脂部品(柔軟性があり、衝撃を和らげる)

🔍 例)

適切な設計を行う

🔍 例)

緩衝機構を取り入れる

🔍 例)

まとめ

瞬間力は、機械の寿命や精度に大きく影響する要因の一つです。

適切な材料の選定・設計の工夫・緩衝機構の導入によって、

機械の性能を向上させ、安全で長持ちする製品を作ることができます。

▶ ゴム・バネ・ショックアブソーバーで衝撃を吸収

▶ 応力集中を避け、強度のある材料を選定

▶ ダンパーやクラッチなどの緩衝機構を活用

これらの対策を組み合わせることで、

瞬間力によるダメージを最小限に抑え、

機械の信頼性を高めることが可能です!

コメント