低頭ボルト・極低頭ボルトは、

通常のボルトよりも頭部が薄い形状をした特殊なねじです。

「低頭(ていとう)」とは文字通り「頭が低い」という意味で、

特に高さ方向のスペースが限られた設計で活躍します。

機械設計では、装置の小型化や外観性を重視する場面が増えています。

そんなときに活躍するのが「低頭ボルト」と「極低頭ボルト」です。

これらのボルトは、通常のキャップボルトよりも頭の高さが低く設計されており、

狭いスペースでも干渉を避けながら確実な締結が可能になります。

低頭ボルトと極低頭ボルトの特徴と用途

低頭ボルトと極低頭ボルトは、頭部の高さが通常よりも低い設計のねじです。

この2種類は、例えば下記のような用途で使われます。

低頭ボルトとは

低頭ボルトは、六角穴付きボルト(キャップスクリュー)に比べて

頭の高さが約60〜70%程度に抑えられています。

これにより、ボルト頭が部品からあまり飛び出さず、

限られた空間での締結が可能になります。

極低頭ボルトとは

極低頭ボルトはさらに薄く、

頭の高さが通常の約30〜50%程度しかありません。

ほとんどフラットに近い見た目で、

装置の外観をすっきり見せたい場合や、

干渉を避けたい部分でよく使われます。

ミスミの低頭ボルト・極低頭ボルト寸法表(M3〜M12)

本項では、機械設計者がよく使用するミスミ(MISUMI)の

低頭ボルト・極低頭ボルトの代表的な寸法を、M3〜M12までわかりやすく紹介します。

以下は、ミスミが公表している代表的な寸法例です。

(※実際の型番・材質によって若干異なる場合があります)

ここでは、【材質:SCM435】のCBSとCBSSについての代表的な寸法をまとめました。

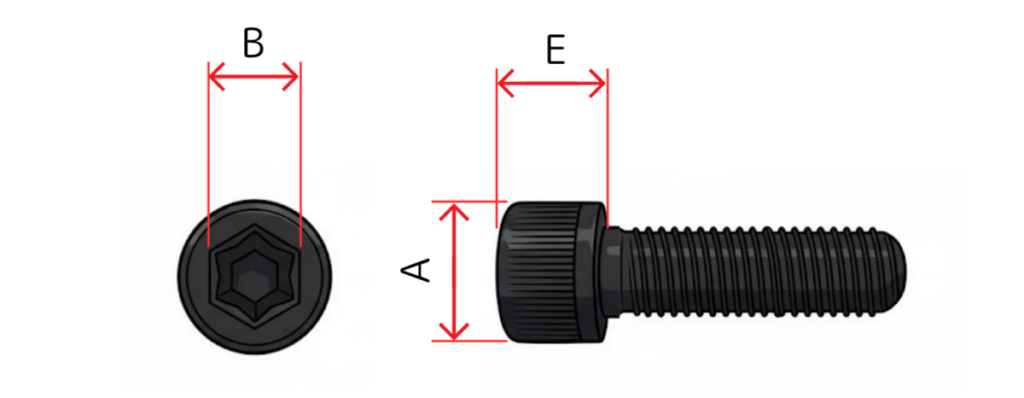

| 呼び径 M×P | 低頭ボルト(CBS) | 極低頭ボルト(CBSS) | ||||

|---|---|---|---|---|---|---|

| 頭径 A (mm) | 頭高さ E (mm) | 六角穴幅 B (mm) | 頭径 A (mm) | 頭高さ E (mm) | 六角穴幅 B (mm) | |

| M3 × 0.5 | 5.5 | 2.0 | 2.0 | 6.0 | 1.3 | 1.5 |

| M4 × 0.7 | 7.0 | 2.8 | 2.5 | 8.0 | 1.5 | 2.0 |

| M5 × 0.8 | 8.5 | 3.5 | 3.0 | 9.0 | 1.5 | 3.0 |

| M6 × 1.0 | 10.0 | 4.0 | 4.0 | 10.0 | 1.5 | 3.0 |

| M8 × 1.25 | 13.0 | 5.0 | 5.0 | 13.0 | 1.5 | 4.0 |

| M10 × 1.5 | 16.0 | 6.0 | 6.0 | 16.0 | 1.5 | 5.0 |

| M12 × 1.75 | 18.0 | 7.0 | 8.0 | – | – | – |

※ 出典:ミスミ公式カタログ(MISUMI FAカタログPDF など)

寸法の見方と設計上の注意点

特に「極低頭ボルト」は見た目がスッキリして便利ですが、

頭部の高さを削っている分だけ強度が低くなる傾向があります。

そのため、トルク管理をしっかり行い、

過剰な締め付けで頭部がなめないよう注意しましょう。

【設計のポイント】低頭ボルト・極低頭ボルトを正しく選ぶコツ

装置設計では、「ボルトの頭が少しでも出っ張ると困る」という場面がよくあります。

そんなときに便利なのが、低頭ボルトや極低頭ボルトです。

しかし、どちらを選ぶか、どんな場面で使うかによって最適な選択は変わります。

ここでは、設計時に覚えておきたいポイントをわかりやすく解説します。

キャップボルト・低頭ボルト・極低頭ボルトの『頭部高さ』比較表

| 呼び径 M×P | キャップボルト(CB) | 低頭ボルト(CBS) | 極低頭ボルト(CBSS) |

|---|---|---|---|

| 頭部高さ (mm) | 頭部高さ (mm) | 頭部高さ (mm) | |

| M3 × 0.5 | 3.0 | 2.0 | 1.3 |

| M4 × 0.7 | 4.0 | 2.8 | 1.5 |

| M5 × 0.8 | 5.0 | 3.5 | 1.5 |

| M6 × 1.0 | 6.0 | 4.0 | 1.5 |

| M8 × 1.25 | 8.0 | 5.0 | 1.5 |

| M10 × 1.5 | 10.0 | 6.0 | 1.5 |

| M12 × 1.75 | 12.0 | 7.0 | – |

上記はミスミが公表している代表的な寸法例です。

詳しくは下記より確認してください。

※ 出典:ミスミ公式カタログ(MISUMI FAカタログPDF など)

高さ制限を優先したい場合は「低頭ボルト」

装置のカバーや隣接部品との干渉を避けたい場合は、まず低頭ボルトを検討します。

低頭ボルトは、通常のキャップボルトより頭の高さが約30〜40%低いため、

狭いスペースやフラットな外観を保ちたい設計にぴったりです。

🔍 例)

低頭ボルトなら、工具も比較的かけやすく、

強度バランスも取りやすいのが特徴です。

さらに制限が厳しい場合は「極低頭ボルト」

極低頭ボルトは、頭の高さを極限まで抑えたタイプです。

たとえばM6サイズの場合、頭の高さが1.5mm程度しかないものもあります。

これは、装置のクリアランスが数ミリ単位で制約されるような場合に非常に有効です。

🔍 例)

ただし、工具のかかりしろ(六角穴の深さ)が浅くなるため、

過大トルクをかけるとねじ穴をなめやすくなります。

締結トルクが高い箇所には「通常のキャップボルト」

低頭ボルトや極低頭ボルトは便利ですが、

頭部を薄くしている分、強度が低下しています。

そのため、以下のような箇所では

通常の六角穴付きボルト(キャップボルト)を使うのが安全です。

🔍 例)

適材適所で使い分けることが、設計の信頼性を高めるポイントです。

見た目重視なら「仕上げ」もこだわる

外観をきれいに見せたい設計では、表面処理にも注目しましょう。

見た目だけでなく、使用環境(湿気・屋外・薬品)に

合わせて選ぶと長寿命になります。

設計のポイント まとめ

低頭ボルトや極低頭ボルトは、スペース制限の厳しい設計に欠かせない要素です。

| 設計条件 | 適したボルト | 注意点 |

|---|---|---|

| 干渉を避けたい | 低頭ボルト | 通常より締付トルクを控えめに |

| さらに薄くしたい | 極低頭ボルト | 工具のかかりしろ・強度に注意 |

| 高トルク部位 | 通常キャップボルト | 十分な強度確保が可能 |

| 外観重視 | ステンレス製・黒色仕上げ | 防錆とデザイン性を両立 |

設計初期の段階で「高さ制限」「荷重条件」「見た目」のバランスを整理しておくと、

後工程でのトラブルを防ぎ、より完成度の高い設計ができます。

【設計の注意点】使うときに気をつけたい3つのポイント

低頭ボルトや極低頭ボルトは、見た目をスッキリさせたい設計や、

限られたスペースでの締結にとても便利な部品です。

しかし、その便利さの裏には設計上の注意点もあります。

ここでは、トラブルを防ぐために知っておきたい

3つのポイントをわかりやすく解説します。

① 干渉チェックを忘れずに!

低頭ボルトは頭の高さが低くなる分、

六角穴の深さ(レンチのかかりしろ)も浅くなっています。

そのため、設計段階で

「工具がちゃんと入るか?」を確認することが大切です。

もし工具が入りきらないと、

とくに極低頭ボルトはこのトラブルが起きやすいので、

組立スペースの干渉チェックを入念に行いましょう。

② 荷重条件を考慮する

低頭・極低頭ボルトは、頭部の厚みを削っている分だけ強度が低下します。

そのため、通常のキャップボルトと同じ感覚で使うと、

以下のような問題が起こることがあります。

これを防ぐには、

特に荷重方向が明確な設計では、

「低頭にする必要が本当にあるか?」を検討しましょう。

③ メーカーの寸法表を確認する

低頭ボルトや極低頭ボルトは、メーカーによって寸法が微妙に異なります。

たとえば同じM6サイズでも、

頭の高さが0.2〜0.3mmほど違うことがあります。

この差が、

低頭ボルト・極低頭ボルトは、スマートで省スペースな設計に欠かせない部品ですが、

その分、工具のかかりしろ・強度・寸法差といった点に注意が必要です。

この3つを意識するだけで、

見た目も性能も両立した設計が実現できます。

低頭ボルト・極低頭ボルトは、

「スペースがない」「見た目をスッキリさせたい」設計に欠かせない存在です。

ただし、強度と使いやすさのトレードオフを理解して選定することが大切です。

図面設計の段階で干渉やトルク条件を確認し、

必要に応じてワッシャや座ぐり加工を組み合わせることで、

より安全でスマートな締結設計が実現できます。

まとめ

低頭ボルト・極低頭ボルトは、

限られたスペースでも確実な固定を可能にする「省スペース設計の味方」です。

ただし、強度やトルク管理には注意が必要です。

設計段階で「どの程度の締結力が必要か」「高さ制限はどれくらいか」を明確にし、

最適な種類を選定することで、安全でスマートな設計が実現できます。

設計初期の段階で「高さ制限」「荷重条件」「見た目」のバランスを整理しておくと、

後工程でのトラブルを防ぎ、より完成度の高い設計ができます。

コメント