機械設計で金属部品をつなぐ方法として、

「溶接」は非常に一般的な工法です。

でも設計初心者の中には、

こんな疑問を持つ人も多いのではないでしょうか?

「溶接って、ボルトみたいに数値で強度を出せないから不安…」

「本当に壊れないの?強度的に大丈夫?」

この記事では、そんな疑問に答えるべく、

「溶接部の強度の考え方」と「設計時の注意点」についてわかりやすく解説します。

そもそも溶接とは?

溶接とは、金属同士を接合するために、

材料を局所的に加熱して溶かし、

冷やして一体化させる加工方法です。

ボルトのような締結部品を使わないため、

部品の一体化や軽量化が可能です。

主な溶接の種類

✅ アーク溶接(手動、半自動、TIG など)

✅ スポット溶接(薄板の点溶接)

✅ レーザー溶接(精密部品向け)

溶接って強いの?結論:設計・施工次第で非常に強い!

結論から言えば、正しく設計・施工された溶接は非常に強度が高く、

むしろ母材(材料本体)より強くなることもあります。

実際、鉄骨建築、橋梁、建設機械などの大構造物でも溶接は使われており、

十分な強度と耐久性があることが証明されています。

ただし、溶接には“弱点”もある

ただし、以下のような要因で溶接部が破損するリスクがあるのも事実です。

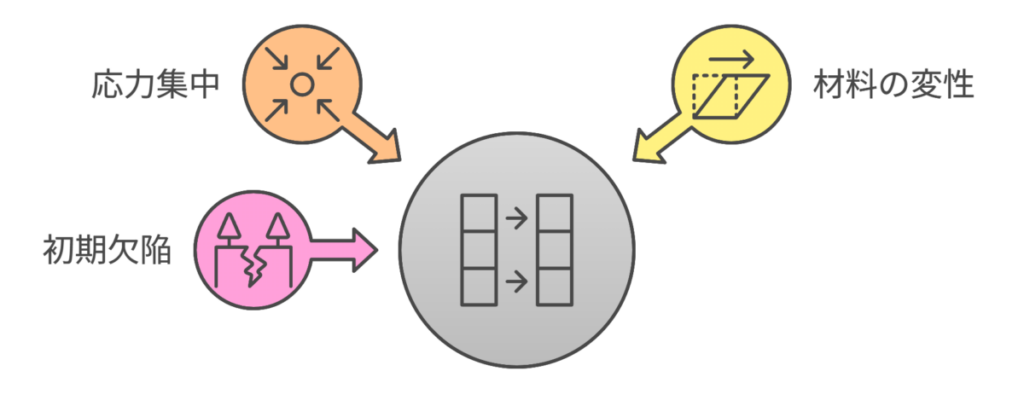

① 応力集中が起きやすい

溶接部は形状が不連続で、応力集中が起こりやすい。

特に角部やT字継手では注意が必要です。

② 溶接熱による材料の変性

加熱により母材が硬化したり、

脆くなったりすることがあります。

③ 初期欠陥(ブローホール、割れなど)

施工時の不具合により、

内部に空洞や割れが生じることがあります。

溶接部の強度評価はどうする?

溶接部の強度評価では、

溶接方法・溶接部の種類・荷重方向に応じた評価が必要です。

➤ 主な評価ポイント

| 評価項目 | 内容 |

|---|---|

| 溶接の種類 | フィレット溶接、突合せ溶接、プラグ溶接など |

| 荷重の方向 | 引張、せん断、曲げなどで強度が変わる |

| 有効断面積 | 溶接脚長、溶接長、角度などから計算 |

| 許容応力 | JISやAWSなどの設計基準に基づく数値を使用 |

例えば、フィレット溶接(T字継手など)では、

「溶接の有効断面=溶接脚長 × 溶接長 × √2 / 2」といった

計算式で許容荷重を見積もることができます。

溶接部の非破壊検査とは?壊さずに“見えない欠陥”を見つける方法

溶接で部品同士を接合する――

それは構造物を作るうえでとても強力な方法です。

でも、見た目がきれいでも、

中に欠陥があるかもしれないってご存知ですか?

そんなときに使われるのが「非破壊検査」です。

本項では、

「非破壊検査ってなに?」

「どんな方法があるの?」

「現場ではどう使うの?」

を初心者でもわかりやすく解説していきます。

非破壊検査とは?簡単に言うと…

“部品を壊さずに内部の不具合を調べる検査”のことです。

溶接部分には、

以下のような欠陥ができることがあります。

これらは目に見えないことも多く、外観検査だけでは判断できません。

非破壊検査を行うことで、

部品を壊さずにこれらの「隠れた不良」を見つけることができます。

なぜ非破壊検査が必要なの?

理由1:製品の安全性を守るため

たった1か所のクラックが、将来的な破損につながることもあります。

早期に見つけることで、重大事故を未然に防ぐことができます。

理由2:全数検査・量産品にも対応可能

サンプルだけでなく、

すべての製品を検査することもでき、

品質の安定管理に役立ちます。

よく使われる非破壊検査の種類

見た目でチェック:外観検査(VT)

- 溶接部を目で見たり、拡大鏡でチェックする方法

- クラック・焼け・溶け落ちなどの表面欠陥を確認

- 最も簡易で安価だが、内部の欠陥は見えない

表面のヒビ割れを見つける:浸透探傷検査(PT)

溶接後の表面クラック確認に最適!

磁石でヒビを検出:磁粉探傷検査(MT)

鉄系材料のクラック確認によく使われます!

音で内部を診断:超音波探傷検査(UT)

強度が求められる構造物や機械部品でよく使われます!

X線で中身を“透視”:放射線透過検査(RT)

航空機や高圧容器など、

重大事故に直結する部品に使用されることが多いです。

検査の選び方:何を調べたいかで決まる!

| 欠陥の種類 | 検査方法 | 特徴 |

|---|---|---|

| 表面の割れ・傷 | VT・PT・MT | 安価で手軽に実施可能 |

| 内部の空洞・融合不良 | UT・RT | 精度は高いが専門技術が必要 |

| 非磁性体(金属以外) | PT・UT・RT | 磁粉検査は使えない |

| 鉄などの磁性体 | MT・UT | MTが有効、深部ならUT |

現場でよくある質問Q&A

Q1. DIYや小規模工場でも非破壊検査って必要?

→ 重要な溶接(荷重がかかる・安全に関わる)ならPTやMTだけでも検査する価値ありです!

Q2. 非破壊検査って誰でもできる?

→ 方法によっては資格が必要な場合もあります。

簡易なPTなどは手順を守れば施工可能です。

Q3. 外観はキレイだけど検査必要?

→ はい。目に見えない内部欠陥が最も怖いのです。外観が良くても油断は禁物です!

溶接品質=信頼性。非破壊検査は「安心の保険」

非破壊検査は、溶接構造物の安全性と信頼性を守るための基本

「目に見えない欠陥」を事前に検出し、手遅れになる前に対策できる

設計者としても、

「この構造は非破壊検査が必要か?」という視点を持とう!

溶接の設計上の注意点5つ

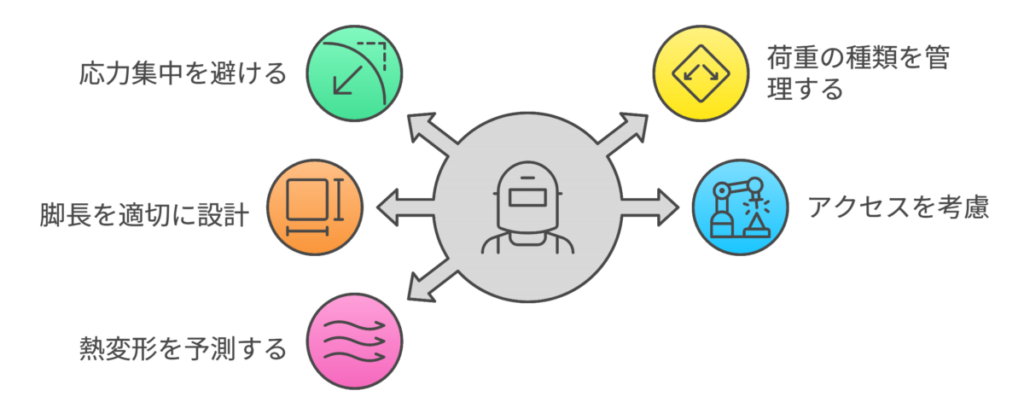

① 不要な応力集中を避ける

急激な断面変化や、T字の突き当て部などは割れやすいため、

アール処理や補強リブの検討を。

② 曲げやねじれの荷重はNG

基本的に溶接部には、引張や圧縮などの軸方向の力が向いています。

曲げモーメントやねじれを受けるような設計は避けましょう。

③ 脚長不足に注意

フィレット溶接の脚長(溶接の厚み)は、

力の大きさに応じて設計する必要があります。

「見た目でOK」は危険!

④ 溶接アクセスを考える

ロボット溶接や手溶接では、

トーチが届かないとそもそも溶接ができません。

設計段階から溶接可否を考慮しましょう。

⑤ 材料の熱変形に注意

溶接によって材料が引っ張られたり縮んだりし、

歪みが出ることがあります。

精密部品では事前の変形予測・補正が必要です。

実際の現場ではどうなの?

例えば、以下のような現場では、

溶接とボルトを使い分けるのが一般的です。

| 部品例 | 採用方法 |

|---|---|

| 装置の外装カバー | 溶接(軽量化・コストダウン) |

| フレームの基部 | ボルト締結(分解・メンテ容易) |

| 一体フレーム | 溶接(高剛性・長寿命) |

| 可動部の取付 | ボルト(調整・交換のため) |

まとめ:溶接は「強いが、油断は禁物」

正しく使えば、溶接は非常に強度の高い接合手段です。

ただし、応力集中・熱影響・施工不良といったリスクを考慮し、

適切な設計と管理が求められます。

✔ 設計者として覚えておくべきこと

溶接は、構造の一体化と剛性向上に優れた手段。

でも「強度評価」と「施工性」を甘く見ると、

破損リスクが一気に高まる。

コメント