エアーガンは、圧縮空気を利用して

吹き飛ばし作業を行う空圧機器です。

機械設計の現場では、

切粉や粉塵の除去、乾燥、冷却など幅広い用途で活用されます。

本記事では、エアーガンの特徴・種類・

活用法・注意点について詳しく解説します!

エアーガンとは?

🔧 エアーガンの基本構造

エアーガンは、主に以下の3つの部分で構成されます。

- ノズル

(空気を噴射する先端部分) - トリガー(レバー)

(エアーのON/OFFを制御) - エア接続口

(コンプレッサーやエア配管と接続)

エアー源として、コンプレッサーや

工場のエア供給ラインを利用します。

トリガーを引くことで、圧縮空気が

ノズルから噴射され、対象物を吹き飛ばします。

エアーガンの特徴

✅ エアーガンのメリット

🚨 注意点(デメリット)

エアーガンの種類と用途

エアーガンには様々な種類があり、用途に応じた選定が重要です。

| 種類 | 特徴 | 用途 |

|---|---|---|

| 標準タイプ | 一般的な形状のエアーガン。 扱いやすく汎用性が高い。 | 切粉・粉塵の除去、清掃など |

| ロングノズルタイプ | ノズルが長く、狭い場所や 奥まった部分に届きやすい。 | 工作機械内部の清掃 届きにくい場所の吹き飛ばし |

| 低騒音タイプ | 吹き出し音を抑える 構造になっている。 | 静かな環境での作業 (室内・精密機器周辺) |

| 節電タイプ | 空気消費量を抑えつつ、 適切な風量を維持する設計。 | コンプレッサーの負荷を 減らしたい場合 |

| 高圧タイプ | より強力な噴射が可能な設計。 | 頑固な汚れや付着物の除去 強力な乾燥作業 |

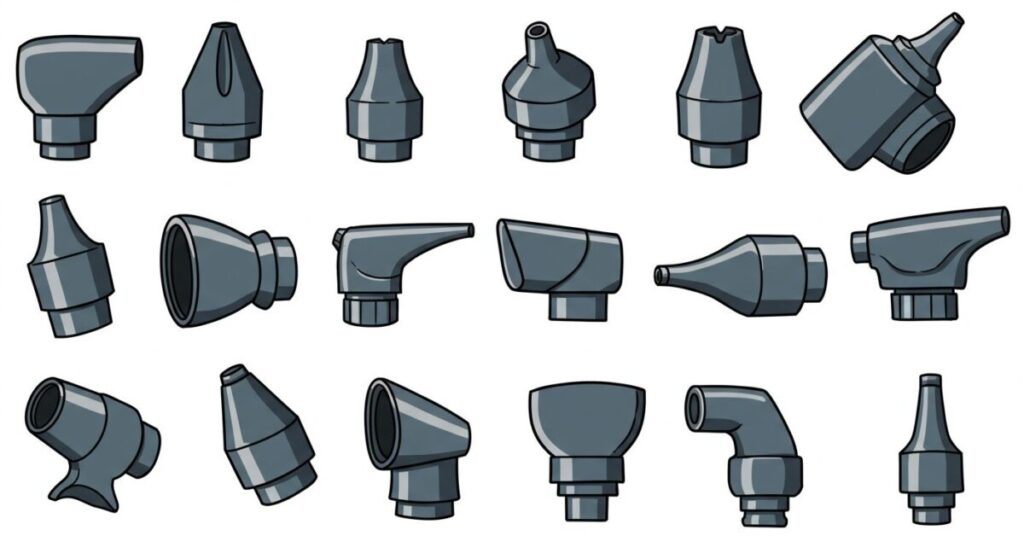

エアーガンのノズルの種類と用途別の選び方

エアーガンは、圧縮空気を利用して切粉や粉塵を吹き飛ばす工具ですが、

使用するノズルの種類によって性能や用途が大きく変わります。

適切なノズルを選ぶことで、

といったメリットがあります。

本記事では、エアーガンのノズルの種類と

それぞれの特性・用途を詳しく解説します!

エアーガンのノズルの種類と特徴

エアーガンのノズルには、大きく分けて以下の種類があります。

| ノズルの種類 | 特徴 | 主な用途 |

|---|---|---|

| 標準ノズル | シンプルな構造で汎用性が高い | 一般的なブロー作業 |

| ロングノズル | 奥まった部分や 狭い隙間にエアを届けやすい | 機械内部の清掃 |

| 拡散ノズル | 広範囲にエアを分散してブロー可能 | 部品の乾燥 粉塵除去 |

| 集中ノズル | エアを一点集中で噴射 強力なブローが可能 | 切粉の除去 強力な吹き飛ばし |

| 静音ノズル | 騒音を抑えつつ 適度なブロー力を維持 | 室内や静音作業環境 |

| 省エアノズル | エア消費量を抑えても 強力なブローを実現 | 省エネが求められる現場 |

| 多孔ノズル | 複数の穴からエアを均一に噴射 | 均一なブローが必要な場面 |

| フラットノズル | 扁平な形状で広範囲にエアを供給 | 均一な乾燥や粉塵除去 |

| ラバーノズル | 先端がゴム製でワークを傷つけにくい | 繊細な部品や精密機器周辺 |

| 高圧ノズル | 通常より高い圧力でエアを噴射 | 頑固な汚れ・油分除去 |

それぞれの特性について詳しく解説していきます。

ノズルの種類ごとの特徴と用途

標準ノズル(汎用型)

🔹 特徴

🔹 用途

- 切粉・粉塵の吹き飛ばし

- 工具や作業台の清掃

- シンプルなブロー作業

迷ったらコレ!とりあえず汎用的に使えるノズル

ロングノズル(細長いタイプ)

🔹 特徴

🔹 用途

- 工作機械の内部清掃(旋盤・フライス盤・ボール盤など)

- 装置内部のホコリや切粉の除去

- 手の届きにくい部分の清掃

狭いところの清掃には必須のノズル!

拡散ノズル(ワイドスプレー型)

🔹 特徴

🔹 用途

- 部品洗浄後の水滴除去

- 塗装前のゴミや粉塵の吹き飛ばし

- 広範囲の清掃作業

ピンポイントではなく、広範囲を一気にブローしたいときに便利!

集中ノズル(高風圧タイプ)

🔹 特徴

🔹 用途

- 頑固な切粉の吹き飛ばし

- 強力なエアブローが必要な作業

高圧で一点にエアを集中したい場合に最適!

静音ノズル(低騒音設計)

🔹 特徴

🔹 用途

- 静かな作業環境(研究室、オフィス内)

- 精密機器の周辺作業

騒音対策が必要な現場では必須!

エアノズル(エコタイプ)

🔹 特徴

🔹 用途

- エア消費量を抑えたい現場

- エアーコンプレッサーの負荷を減らしたいとき

エアーの使用量を節約しながら強力なブローをしたい場合におすすめ!

多孔ノズル(複数の穴で均一ブロー)

🔹 特徴

🔹 用途

- 均一な乾燥作業

- 広範囲の清掃

ムラのないブローをしたいときに最適!

ノズルを適切に選んでエアーガンを最大活用!

作業に合ったノズルを選ぶことで、

効率アップ&省エネ化が可能!

強力な吹き飛ばしが必要なら「集中ノズル」

広範囲なら「拡散ノズル」

狭い場所なら「ロングノズル」

静音作業なら「静音ノズル」

省エネなら「省エアノズル」を選択!

エアーガンのノズルを適切に使い分けることで、

エアの無駄を省きながら作業効率を最大化できます。

作業環境や用途に応じて、最適なノズルを選びましょう!

エアーガンの活用法

エアーガンは、機械設計の現場や工場で幅広く活用されています。

以下に、代表的な活用例を紹介します。

切粉・粉塵の除去(工作機械・製造現場)

💡 ポイント

- 狭い部分はロングノズルを使用すると効果的

- エアーが直接人に当たらないように注意

部品や製品の乾燥(洗浄後の水滴除去)

💡 ポイント

- 拡散ノズルを使用すると均等に乾燥可能

- エアーの圧力を調整し、飛散を防ぐ

エアブローによる清掃作業(作業台・装置のメンテナンス)

💡 ポイント

- 粉塵が舞い上がらないように適切な風量を設定

- 静音ノズルを使うと作業環境の快適性が向上

エアツールの補助(エアブローで冷却・乾燥)

💡 ポイント

- 強力なエアーで削りカスやオイルをしっかり吹き飛ばす

- 必要に応じて、オイルミスト付きエアーガンを使用

エアーガン使用時の注意点

🚨 安全対策を徹底しよう!

エアーガンは便利な工具ですが、誤った使い方をすると事故の原因になります。

⚠️ エアーガンの使用時の注意点

インパクトブローガンとは? 〜特徴と活用法を詳しく解説〜

エアーガンは、切粉や粉塵の除去、清掃、乾燥などの

作業に欠かせない空圧機器ですが、

一般的なエアーガンはエア消費量が多く、

コンプレッサーの負担が大きくなるという課題があります。

そこで注目されるのが、SMCの省エア インパクトブローガンです!

このブローガンは、従来のエアーガンと比較して

圧縮空気の使用量を大幅に削減しつつ、強力なブロー性能を実現します。

本項では、SMCの省エア インパクトブローガンの

特徴・メリット・用途・使用時のポイントについて詳しく解説します!

SMCの省エア インパクトブローガンとは?

SMCの省エア インパクトブローガンは、

エアー消費量を抑えつつ、

強力な吹き飛ばしを可能にするエアーガンです。

🔧 主な特徴

エアー消費量を削減しながら、

瞬間的に高い噴射力を発揮できるため、

省エネと作業効率の両立が可能です!

省エア インパクトブローガンの仕組み

インパクトブロー技術(脈動エアブロー)

SMCのインパクトブローガンは、連続的な空気の流れではなく、

「断続的な脈動噴射」を行います。

🚀 脈動エアブローのメリット

💡 ポイント

脈動エアブローにより、同じエア供給量でもより

強力なブロー効果を発揮できるのが大きな特徴です!

低騒音設計

一般的なエアーガンは、エアがノズルから勢いよく噴射されるため、

使用時に大きな騒音が発生します。

SMCの省エア インパクトブローガンは、

特殊ノズルを採用し、騒音を低減しています。

🔇 低騒音のメリット

💡 騒音対策が求められる作業現場では特におすすめ!

省エア インパクトブローガンの選び方と使用時のポイント

ノズルの選定が重要!

SMCの省エア インパクトブローガンには、様々なノズルオプションがあります。

用途に合わせて適切なノズルを選定しましょう。

| ノズルタイプ | 特徴 | 用途 |

|---|---|---|

| 標準ノズル | 汎用性が高く、様々な用途に対応 | 一般的なブロー作業 |

| ロングノズル | 狭い場所や奥まった部分にも届く | 工作機械内部や細かい部分の清掃 |

| 拡散ノズル | 広範囲に均一なエアを供給 | 部品の乾燥、均一な粉塵除去 |

| 静音ノズル | 騒音を抑えつつ適度な ブロー効果を発揮 | 静かな環境での作業 |

ノズルを変更することで、用途に応じた最適なエアブローが可能!

SMCの省エア インパクトブローガンで効率的なエアブローを!

インパクトブロー技術により、エア消費量を50%削減しながら強力なブローが可能!

低騒音設計で作業環境の改善に貢献!

切粉・粉塵除去、乾燥、清掃など幅広い用途に対応!

ノズルの種類が豊富で、用途に応じた最適な選定が可能!

エア消費を抑えながら、強力なブローを実現する

SMCの省エア インパクトブローガンを活用し、

作業効率を向上させましょう! 💨🔧

まとめ:エアーガンを適切に活用しよう!

▶ エアーガンは、切粉・粉塵除去、乾燥、清掃など幅広い用途で活用可能!

▶ 用途に応じて、ノズルやタイプを選択すると効率UP!

▶ 安全対策をしっかり行い、正しく運用することが重要

エアーガンを上手に活用し、作業効率を向上させましょう! 💨🔧

モーターやアクチュエーターなど、

機械の駆動源に関する基礎知識と

選定基準をまとめています。

コメント