機械設計の図面を描くとき、

多くの初心者が悩むポイントの一つが基準面の設定です。

▶ どの面を基準にすればいいのか分からない

▶ とりあえず一番大きな面を基準にしている

▶ 過去図面を真似しているだけ

このような状態で基準面を決めてしまうと、

加工現場や組立現場で混乱が起こりやすくなります。

実は、基準面は

「加工」と「組立」をどう行うかを考えることで、自然と決まるものです。

この記事では、機械設計初心者向けに、

図面の基準面をどう考え、どう設定すればよいかを

実務視点でわかりやすく解説します。

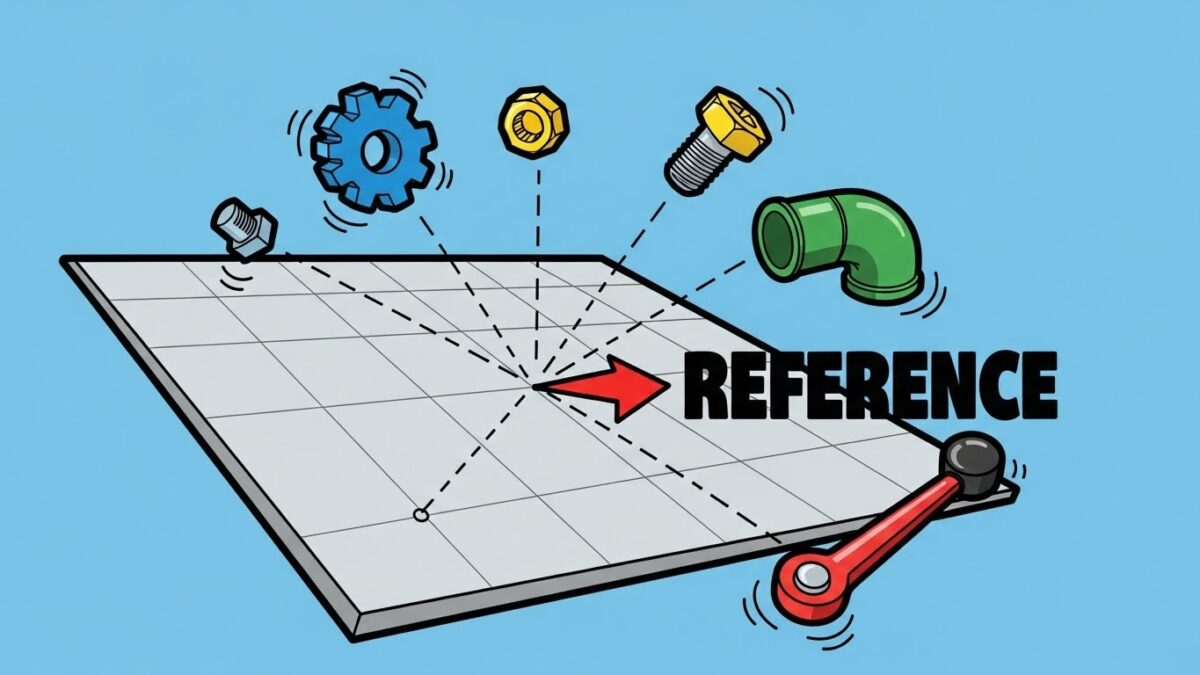

そもそも基準面とは何か?

基準面とは、

寸法や公差、位置関係の起点となる面です。

これらを明確にするために存在します。

👉 基準面が曖昧な図面は、必ずトラブルになります。

基準面は「設計者の好み」で決めるものではない

初心者がやりがちな間違いとして、

を基準面にしてしまうことがあります。

しかし基準面は、

設計者の都合で決めるものではありません。

基準面は、

現場(加工・組立)が使うためのものです。

加工を考えると基準面は自然と決まる|加工現場から逆算する基準面の考え方

機械設計において基準面を決めるとき、

「どの面を基準にすればいいのか分からない」と悩む初心者は多いです。

しかし、加工現場の視点で考えると、

基準面は意外とシンプルな理由で決まることが分かります。

それは、加工が必ず

決まった手順で行われているからです。

加工現場の基本的な流れを理解しよう

加工は、どんな部品であっても基本的に次の流れで進みます。

- ワークを固定する

- 原点を決める

- その原点から加工を行う

この流れは、

フライス加工でもマシニング加工でも共通です。

👉 つまり「どこで固定し、どこを原点にするか」が加工の出発点になります。

チャッキングしやすい面が基準になりやすい理由

加工では、ワークをしっかり固定できなければ始まりません。

そのため、

といった特徴を持つ面が、

最初にチャッキングされる面になります。

この「最初に固定される面」こそが、

加工における基準面になりやすいのです。

安定して固定できる面=寸法の信頼性が高い面

加工中にワークがわずかに動くだけで、

といった不具合が発生します。

そのため加工現場では、

安定した面を基準にしたいという考え方になります。

結果として、安定して固定できる面が

自然と「基準面」に選ばれます。

最初に仕上げる面が基準になる理由

加工では、

最初に仕上げた面を基準に次工程を行うことが多いです。

例えば、

- 下面をフライスで仕上げる

- その下面を基準に側面加工を行う

- 側面を基準に穴加工を行う

というように、

基準は工程の中で受け継がれていきます。

このため、

が、加工上の基準面になります。

加工視点での基準面の具体例

フライス加工の場合

- バイスのチャック面(くわえ面)

- ワークを挟む固定側の面

- テーブルに接する下面

- 最初に平面出しを行う面

下面が基準になることで、

高さ寸法や平行度が管理しやすくなります。

マシニング加工の場合

- 原点設定に使う端面

- 座標の「ゼロ」になる面

プログラム上の原点と図面の基準が一致すると、

ミスや解釈違いが起こりにくくなります。

平面度が重要な取付面の場合

- フレームや他部品と接する面

- 機能上、精度が求められる面

機能を左右する面は、

加工でも基準として扱うのが理想です。

設計者が意識すべきポイント

設計段階で意識すべきことは、

を想像することです。

加工工程をイメージできれば、

「この面を基準にするのが一番自然だな」

と、基準面は自ずと見えてきます。

加工を考えると、

基準面は感覚や慣習ではなく、

- チャッキングしやすさ

- 固定の安定性

- 工程上の流れ

によって自然と決まります。

加工工程を理解し、

加工現場の立場で基準面を考えることが、

伝わる図面・トラブルの見えない設計への第一歩です。

基準面に悩んだときは、

ぜひ一度「この部品は、どう加工されるか?」と

自分に問いかけてみてください。

組立を考えると基準面はさらに明確になる|位置決めから考える基準面の設定

図面の基準面を考えるとき、

加工だけを意識して決めてしまうと、

組立現場で使いにくい図面になることがあります。

実際の製品価値を決めるのは、

「正しく組み立てられて、狙い通りに機能するかどうか」です。

そのため基準面は、

組立視点で考えることで、さらに明確になります。

組立で最も重要なのは「位置決め」

組立作業では、

が最重要ポイントです。

その位置決めを担っているのが、

という「基準面」の考え方です。

組立では、基準面=位置が決まる面と考えると分かりやすくなります。

相手部品と当たる面が基準になる理由

部品は単体では意味を持たず、

必ず他の部品と組み合わさって機能します。

そのため組立では、

が、位置決めの基準になります。

もしこの面が基準として定義されていないと、

といった問題が起こります。

機能上の基準になる面を意識する

組立における基準面は、

機能に直結している面であることが多いです。

例えば、

これらの面は、

組立時に位置が決まらなければ機能しません。

「機能を成立させる面」=「組立の基準面」

と考えると理解しやすくなります。

組立視点での基準面の具体例

ベースフレームへの取付面

装置全体の位置基準になるのが、

ベースフレームへの取付面です。

- 高さ

- 水平度

- 直角度

などが、この面で決まります。

ここが基準面でないと、

装置全体の精度が安定しません。

ガイドやベアリングの基準面

ガイドレールやベアリングは、

が非常に重要です。

そのため、

- ガイドが当たる面

- ベアリング外輪・内輪が座る面

は、組立上の明確な基準面になります。

位置決めピンが当たる面

位置決めピンは、

人為的な調整を不要にするための部品です。

- ピン穴の基準面

- ピンが当たる側の面

が明確でないと、

位置決めの意味がなくなってしまいます。

位置決めピンが関与する面は、

必ず基準面として意識すべきです。

設計者が自問すべきポイント

組立視点で基準面を考えるときは、

この2点を常に自分に問いかけることが重要です。

基準面が明確な図面は、

というメリットがあります。

組立を考えることで、

基準面はより明確になります。

これらが、組立における基準面です。

「この部品は、どの面で位置が決まるのか?」

この問いを常に意識することが、

伝わる図面・組み立てやすい設計への近道です。

加工と組立をつなぐ面が「本当の基準面」|迷わない図面を作るための考え方

基準面を考えるとき、

加工と組立を別々に考えてしまうと、

といった図面になりがちです。

本当に良い基準面とは、

加工でも使われ、組立でも使われる「共通の基準」になっている面です。

本項では、

なぜ「加工と組立をつなぐ面」が重要なのか、

その理由とメリットをわかりやすく解説します。

良い基準面とは「共通の基準」である

良い基準面には、明確な特徴があります。

それは、

同じ面が両方の基準になっていることです。

このような基準面は、

がすべて一致します。

基準が一本化されることで、

誤解や解釈違いが生まれにくくなります。

寸法の意味が明確になる理由

基準面が加工と組立で共通だと、

が一目で分かります。

逆に基準がバラバラだと、

といったトラブルが発生します。

寸法の意味を明確にするためにも、基準面の統一は重要です。

誤差が管理しやすくなる

加工には必ず誤差が発生します。

しかし、基準面が統一されていれば、

を設計者も現場も把握しやすくなります。

結果として、

というメリットがあります。

現場で迷いがなくなる

加工現場では、

「どこを基準に加工すればいいのか?」

組立現場では、

「どこを基準に組めばいいのか?」

という判断が常に求められます。

共通の基準面が明確な図面であれば、

という状態を作ることができます。

迷わない図面=ミスが起きにくい図面です。

設計者が意識すべきポイント

基準面を決めるときは、

次の問いを自分に投げかけてみてください。

両方に「YES」と言える面こそが、

本当の基準面です。

良い基準面とは、

- 加工でも使われ

- 組立でも使われる

共通の基準になっている面です。

このような基準面を設定することで、

基準面に悩んだときは、

「加工と組立の両方で使えるか?」を基準に考えることで、

自然と答えが見えてくるはずです。

初心者が意識すべき基準面設定の考え方

基準面を決めるときは、

次の順で考えるのがおすすめです。

- この部品はどこに取り付くか

- 組立で位置が決まる面はどこか

- 加工で最初に仕上げるべき面はどこか

この流れで考えると、

基準面は「悩まずとも自然に定まる」ようになります。

まとめ

図面の基準面は、

設計者の感覚や慣習で決めるものではありません。

▶ 加工でどう作られるか

▶ 組立でどう使われるか

この2つを考えることで、

基準面は自然と決まります。

基準面が適切に設定された図面は、

▶ 加工しやすく

▶ 組み立てやすく

▶ トラブルが起きにくい

という特徴を持ちます。

機械設計初心者の方は、

ぜひ「図面を描く前に、加工と組立を想像する」ことを意識し、

現場に伝わる基準面設定を身につけていきましょう。

コメント