機械設計におけるトルクの基礎と実践的応用機械設計において、

トルク(Torque)は回転運動を制御し、

機械部品の動作を最適化するために不可欠な要素です。

トルクの正確な理解と適切な設計は、

製品の性能、安全性、耐久性を確保する上で重要です。

本記事では、トルクの基本概念から計算方法、設計時の考慮事項、

そして実際の応用例までを詳しく解説します。

トルクとは?

トルク(Torque)は、回転軸を中心に力が作用することで

生じる回転力のことを指します。

トルクはベクトル量であり、

その大きさと回転の方向(時計回りまたは反時計回り)を持ちます。

機械設計では、トルクはモーターやエンジン、

ギアボックスなどの駆動系統において重要な役割を果たします。

トルクの基本特性

単位

ニュートンメートル(N·m)が一般的です。

方向

右ねじの法則に従い、トルクの方向は回転軸に垂直です。

大きさ

力の大きさと力の腕(回転軸から力の作用点までの距離)の積で決まります。

トルクの基本公式

トルクは以下の公式で表されます。

\( \displaystyle τ=F×r×sin(θ)\)

- τ はトルク(N·m)

- F は力(N)

- r は力の腕(m)

- θ は力の方向と力の腕が形成する角度

トルクの計算例

例えば、スパナを使ってナットを締める場合、スパナの長さが0.3m(30cm)、手で加える力が200N、力の方向がスパナの端に垂直に作用するとします。

このときのトルクは

\( \displaystyle τ=200N×0.3m×sin(90°)=60N·m\)

このトルクがナットを回す力となります。

トルクの種類

機械設計において、トルクにはさまざまな種類があります。

以下に主要なトルクの種類とその特徴を紹介します。

ねじりトルク

ねじりトルクは、シャフトや軸に沿って発生するトルクで、物体をねじる力です。

例えば、エンジンのクランクシャフトや電動モーターの出力軸に作用します。

応用例

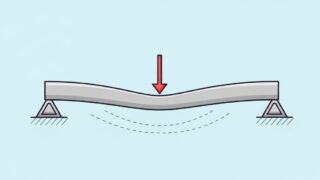

曲げトルク

曲げトルクは、部材に曲げモーメントを生じさせるトルクです。

梁やシャフトが荷重を受けた際に発生します。

応用例

反力トルク

反力トルクは、機械システムが外部から

受けるトルクに対して発生する内部のトルクです。

支点やジョイントで生じます。

応用例

橋梁の支点での反力トルク – ロボットアームの関節

トルク設計時の考慮事項

トルクを考慮した設計には、以下のポイントが重要です。

材料選定

トルクに耐える材料を選定することは、

部品の耐久性と安全性を確保するために不可欠です。

高トルクが作用する部品には、

強度の高い鋼や合金が使用されます。

断面形状の最適化

部品の断面形状は、トルクに対する耐性を大きく左右します。

例えば、シャフトでは円形断面が一般的ですが、

必要に応じて多角形や他の形状が採用されることもあります。

断面形状の最適化により、

ねじり剛性と材料使用量のバランスを取ります。

応力集中の防止

トルクが集中する部分では、応力が高まり破損するリスクがあります。

フィレット(丸み)加工やリブの追加など、応力集中を緩和する設計が重要です。

安全率の設定

設計においては、安全率(Safety Factor)を設定し、

予期しない過負荷や材料の不均一性に対応できるようにします。

安全率は通常1.5倍から3倍程度が用いられます。

駆動システムの選定

トルクに応じた駆動システムの選定も重要です。

(モーター、ギヤボックス、ベアリングなど)

適切な駆動システムにより、効率的で信頼性の高い動作が実現します。

トルクの実践的応用例

機械設計において、トルクはさまざまな応用分野で重要な役割を果たします。

以下に代表的な応用例を紹介します。

モーターの選定

電動モーターの設計と選定において、トルク評価は欠かせません。

モーターが供給できるトルクと回転速度は、

その用途に対する適性を決定づける要素です。

シャフトとベアリングの選定

シャフトは回転運動を伝達する重要な部品であり、

トルクに対する耐性が求められます。

適切なシャフト設計とベアリングの選定により、

摩耗や変形を防ぎます。

シャフト

曲げトルクやねじりトルクに耐えるための材料選定と断面形状の最適化。

ベアリング

高トルクに対する耐久性と低摩擦特性を持つベアリングの選定。

ロボットアームの設計

ロボットアームは複数の関節とリンクから構成され、

各関節に適切なトルクが作用します。

動作精度と力のバランスを保つ必要があります。

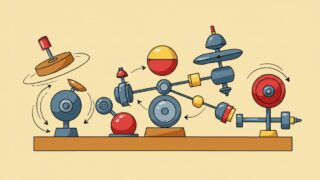

ギアシステムの設計

ギアボックスや伝動機構において、

トルクは速度と出力を調整するための重要な因子です。

ギア比の選定により、入力トルクを必要な出力トルクに

増幅または減少させることができます。

旋回装置の設計

クレーンや回転テーブルなど、旋回を伴う装置では、

トルクを管理することで安定した動作が可能となります。

これにより、負荷条件に応じて適切な旋回速度と安定性を確保します。

プレス機のフレーム設計

プレス機は高トルクを発生させるため、

フレーム設計には特に注意が必要です。

フレームがトルクによる変形や振動に耐えられるように設計します。

トルク設計時のベストプラクティス

トルクを考慮した設計を成功させるためには、

以下のベストプラクティスを採用することが推奨されます。

詳細なトルク解析

設計の初期段階から詳細なトルク解析を行い、

予測されるトルクに対する部品の耐性を評価します。

有限要素法(FEM)などの解析ツールを活用し、

応力分布や変形をシミュレーションします。

材料の特性評価

使用する材料のトルクに対する

特性(せん断強度、靭性、疲労強度など)を正確に把握し、

設計に反映させます。

材料試験やデータシートを活用して、適切な材料選定を行います。

トルクの安全率設定

設計時には、安全率を設定し、予期しない過負荷や外部環境の変動に対応できる余裕を持たせます。

安全率は使用環境や設計基準に基づき、適切に設定します。

製造および組立プロセスの考慮

トルクが作用する部品の製造および組立プロセスも設計に影響を与えます。

適切な加工精度と組立手順を確保し、トルクによる不具合を防ぎます。

定期的なメンテナンスと評価

トルクが長期間にわたって作用する部品は、

定期的なメンテナンスと評価が必要です。

摩耗や疲労による性能低下を早期に発見し、

必要に応じて補修や交換を行います。

まとめ

トルクは、機械設計における回転運動全般に深く関わり、

その理解は設計者にとって不可欠です。

トルクを適切に評価し、制御することで、

より安全で効率的な機械システムを実現できます。

設計においてトルクの役割を正しく理解することで、

設計の精密さと質をさらに高めることができるでしょう。

コメント