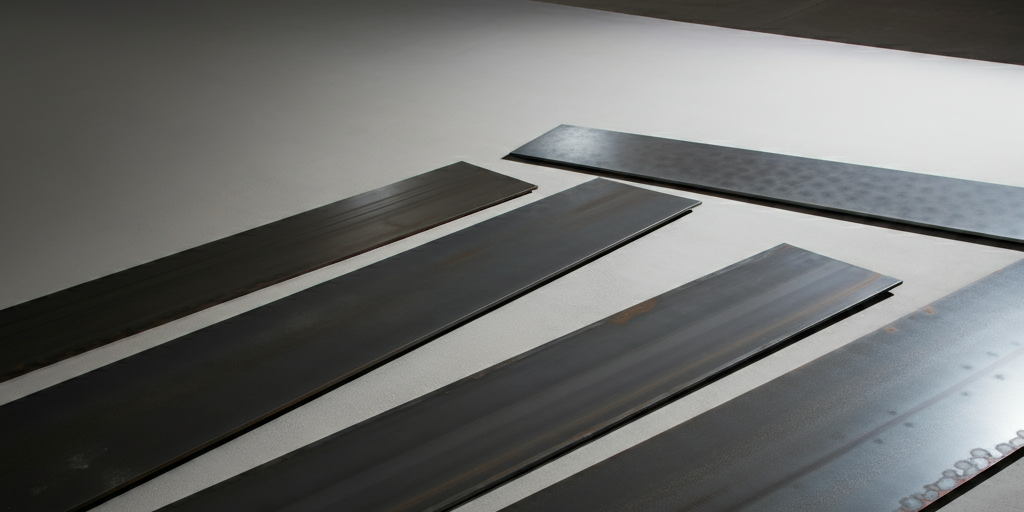

板ばねは、薄い金属板を使って弾性変形を利用したばねの一種で、

特定の荷重や力に対して反発力を生み出すために設計されています。

通常、平らな金属板が数枚重ねられるか、単独で使用され、

応力を分散しながら力を吸収・反発する特性を持ちます。

板ばねの特性

板ばねはその形状と材質によって多様な特性を持ちます。

以下は代表的な特性です。

柔軟な変形能力

板ばねは、特に曲げ方向に対して柔軟な変形を示します。

これにより、衝撃や振動を効果的に吸収することができます。

応力分散

- 板ばねは、その形状により応力が均等に分散されるため、比較的大きな力がかかる状況でも破損しにくい特性を持ちます。

高い耐久性

金属板の弾性特性を活かし、繰り返し使用される用途でも

長期間にわたって性能を維持することができます。

摩擦の効果

板ばねが重ねられて使用される場合、板同士の摩擦が作用し、

振動やショックを吸収する際に効果的に働きます。

板ばねの材質

薄い金属板を使って弾性変形を利用して特定の荷重や力に対して

反発力を生み出すためばね鋼材と呼ばれる、復元力が強い材質が用いられます。

一般的には、ステンレス鋼ではSUS304-H、

ばね鋼ではSK焼入れ材(焼入れリボン鋼)やベーナイト鋼などがあります。

板ばねに使用される主な材質は以下の通りです。

ばね鋼

- 弾性限界が高く、耐久性にも優れた一般的なばね材です。

- SK焼入れ材(焼入れリボン鋼)やベーナイト鋼などがよく使用されます。

ステンレス鋼

- 錆びにくいという特性があり、過酷な環境で使用されるばねに適しています。

- SUS304-Hなどが代表例です。

板ばねの設計ポイント

板ばねを設計する際の重要なポイントには、以下の要素があります。

応力の分散

板ばねは、力を均等に分散させるため、

応力集中が生じにくい設計が求められます。

これにより、疲労破壊のリスクを低減できます。

材料の選定

使用環境に応じた材質選定が重要です。

高負荷や高温環境では耐久性の高い材料を選ぶことがポイントです。

ばね定数(剛性)の調整

板ばねの剛性を最適化するために、板の厚さや幅を調整します。

これにより、必要な弾性と柔軟性を持たせることが可能です。

表面処理

摩耗や腐食を防ぐため、板ばねには表面処理が施されることがあります。

ニッケルメッキや亜鉛メッキなどが使用されることが多いです。

板ばねの選定ポイント

板ばねを選定する際のポイントは、以下の通りです。

荷重条件

使用される環境や荷重の大きさによって、板ばねの材質や形状を選定します。

高負荷の場合は、合金鋼や厚みのある板ばねが適しています。

ばね定数の調整

ばねの硬さや変形量を決定するばね定数は、

設計の初期段階でしっかり計算しておく必要があります。

特に車両などでは、安全性に直結するため慎重な設計が求められます。

耐久性

繰り返し荷重や長期間の使用を考慮し、材料の耐久性や表面処理が重要です。

錆や摩耗を避けるため、

ステンレスやメッキ加工された板ばねが選ばれることがあります。

板ばねを用いたクランプ機構

板ばねは、弾性力を活用してエネルギーを蓄えたり放出したりする部品であり、

機械設計においてクランプ機構としても広く利用されています。

本項では、板ばねを用いたクランプ機構の特徴、

設計のポイント、実際の応用例について解説します。

板ばねを用いたクランプ機構の特徴

板ばねをクランプ機構に使用する主な目的は、

部品を弾性力で保持することです。

この仕組みはシンプルでメンテナンス性が高く、コスト効率にも優れています。

特徴

- シンプルな構造

- 板ばね自体がばねと保持機構の両方を担うため、部品点数を削減できます。

- 柔軟な保持力

- 板ばねの厚みや形状を調整することで、広範囲の保持力を実現可能。

- 省スペース設計

- クランプ部分が小型化でき、コンパクトな機械設計に適しています。

- 耐久性

- 板ばねは応力分布が均一なため、長寿命で安定した性能を発揮します。

設計のポイント

板ばねを用いたクランプ機構を設計する際には、以下の要素を考慮する必要があります。

- 材料の選定

- 使用材料: S45C、SK5、SUS304などのばね鋼が一般的。

- 用途に応じて防錆性能が必要な場合はステンレス材を選択します。

- 熱処理

- 必要に応じて焼入れや焼戻しを行い、適切な弾性特性を得る。

- 板ばねの形状設計

- 幅と厚み

- 幅や厚みを調整して、ばね定数を最適化します。

- 曲げ形状

- クランプ部品の形状に合わせた曲げ加工を施し、

確実に部品を保持できるようにする。

- クランプ部品の形状に合わせた曲げ加工を施し、

- 幅と厚み

- クランプ力の調整

- 板ばねの取り付け角度や変位量を調整することで、

保持力を調整可能。

- 板ばねの取り付け角度や変位量を調整することで、

- 応力解析

- 設計段階で板ばねにかかる応力を解析し、

過負荷による破損を防止します。

- 設計段階で板ばねにかかる応力を解析し、

- 耐摩耗設計

- クランプ部分が頻繁に接触する場合は、

摩耗対策として硬化処理や摩耗防止材を使用。

- クランプ部分が頻繁に接触する場合は、

板ばねを用いたクランプ機構の応用例

板ばねを使用して工具や部品を

簡単に着脱できるクランプ構造がよく利用されます。

例: ドライバーセットやレンチの保持クリップ。

自動車のエンジンルーム内で、

配線や配管を保持するクリップに板ばねが使用されます。

耐振動性が求められる場面で特に有効。

コンベアや製造ラインで、部品を一時的に固定する際に

板ばねを利用したクランプ機構が採用されます。

簡単に固定・解除が可能で、効率的な作業を実現します。

スマートフォンやタブレットの内部で、

ケーブルやバッテリーを固定する目的で板ばねが使われます。

板ばねクランプの利点と課題

板ばねクランプの利点

板ばねクランプの課題

板ばねを用いたクランプ機構は、そのシンプルさと効率性から、

さまざまな機械設計分野で活用されています。

設計時には、材料選定や形状設計、応力解析を適切に行うことで、

信頼性の高いクランプ機構を構築できます。

用途に応じた板ばねの特性を理解し、

最適な設計を行うことが成功の鍵です。

板ばねクランプを活用した設計の工夫で、

より効率的で耐久性の高い機械装置の構築に

チャレンジしてみてください!

まとめ

板ばねは、機械設計において多様な場面で使用される重要な要素です。

荷重条件や用途に応じた材質選定や設計ポイントを押さえ、

最適な板ばねを選ぶことで、機械や装置の性能を最大限に引き出すことができます。

産業機械から自動車部品まで、幅広い分野で活用される板ばねは、

その特性を理解し、効果的に利用することで、

長寿命で高性能な製品を実現することが可能です。

コメント