機械部品の加工工程では、素材が削られたり、

圧縮・引張力を受けたりすることで、材料が歪むことが避けられません。

この歪みは、寸法精度や組み立て精度に悪影響を及ぼし、

最終的な製品の性能や耐久性にも影響を与える可能性があります。

設計段階で歪みの要因を理解し、その対策を講じることが重要です。

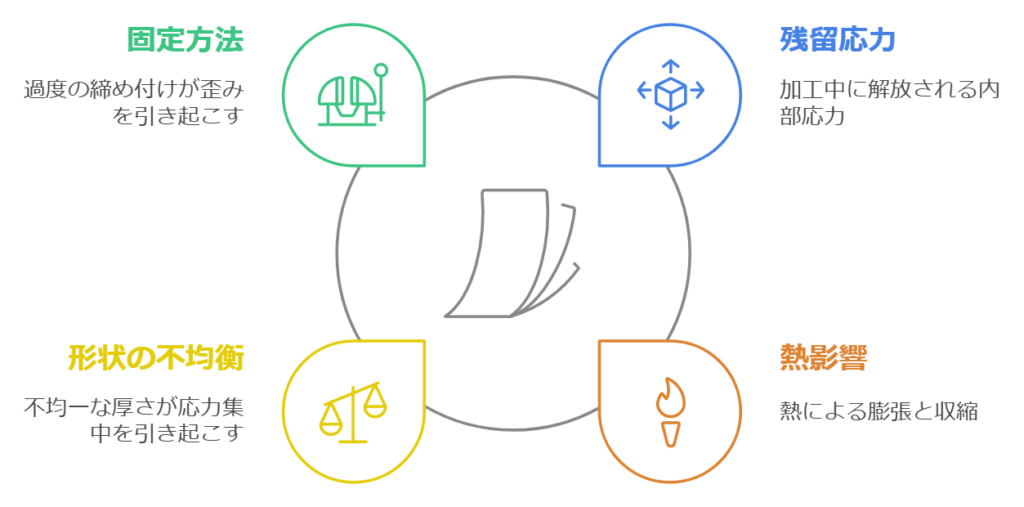

加工歪みが発生する原因

残留応力の偏り

材料内部に残留する応力が加工時に解放され、歪みが発生します。

特に、鋼材などの圧延材では内部応力が多く含まれていることがあります。

加工による熱影響

切削や溶接などの加工で熱が発生し、材料が膨張・収縮することで歪みが生じます。

形状の不均衡

加工箇所の形状が複雑であったり、肉厚が不均一であったりすると、

加工中の応力集中が歪みを引き起こします。

固定方法の影響

加工時のクランプや治具の固定が強すぎると、取り外した際に歪む場合があります。

歪みを最小限に抑えるための対策

残留応力の少ない材料を選定する

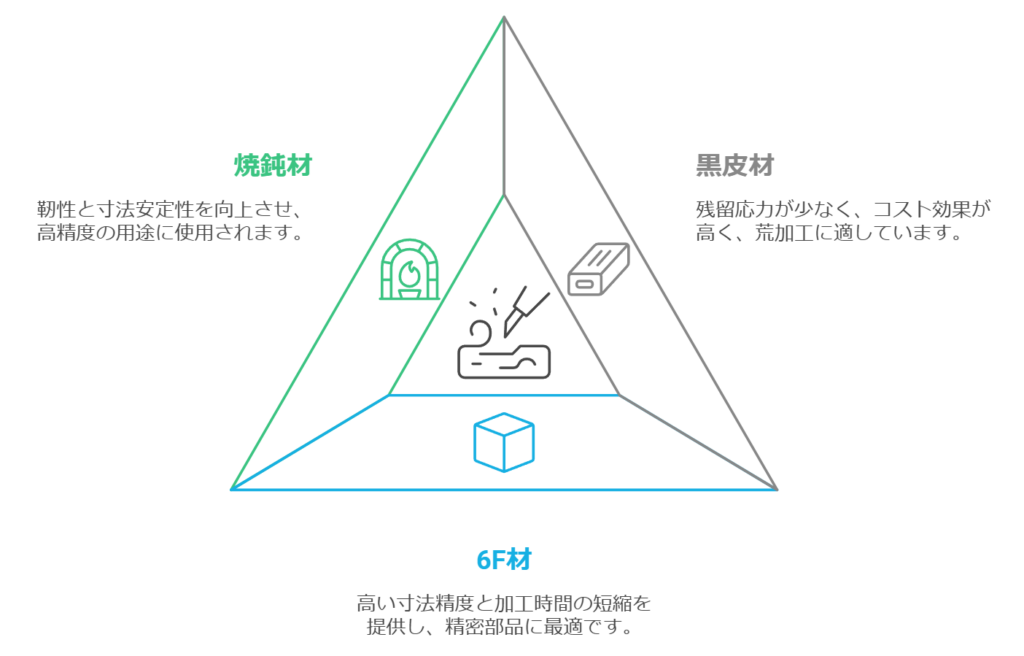

黒皮材

金属材料の表面にある酸化スケール(黒皮)が残った状態の材料のことを指します。

主に熱間圧延後の状態で供給されるため、残留応力が比較的少ないのが特徴です。

黒皮材の特徴

✅ 残留応力が少ない

黒皮材は熱間圧延された状態で供給されるため、

残留応力が少なく、加工後の歪みが発生しにくいです。

✅ コストが安い

表面処理や追加加工が施されていないため、他の加工済み材料と比較して安価で入手できます。

✅ 加工前提の素材として適切

表面精度は高くないものの、荒加工や中間素材として使うことで、

最終的な精度の高い製品を効率的に製造できます。

黒皮材の活用場面

黒皮材の注意点

表面に酸化スケールが残っているため、精密な表面仕上げが必要な場合は追加加工が必要です。

スケールを除去せずに使用すると、溶接や塗装工程に影響を与えることがあります。

残留応力が少ないとはいえ、最終的な用途によっては焼鈍材や6F材など、

さらに寸法安定性が高い素材の使用を検討する必要があります。

6F材

6F材(6面フライス加工材)は、

素材の6面をすでにフライス加工して平滑に仕上げた材料です。

通常の黒皮材と比較して、6F材は以下の特徴を持ちます。

6F材の特徴

✅残留応力が低い

6F材は、黒皮材をフライス加工した際に発生する応力をすでに解放しているため、

加工後の歪みが大幅に低減されています。

✅寸法精度が高い

各面がフライス加工済みで、直角度や平面度が保証されているため、

追加加工時の精度が向上します。

✅加工の手間を削減

あらかじめフライス加工が施されているため、

荒加工の工程が不要になり、製造時間を短縮できます。

6F材の活用場面

6F材の注意点

コストは黒皮材に比べて若干高い傾向にあります。

サイズが限定されている場合があるため、選定時に仕様を確認する必要があります。

焼鈍材

焼鈍材は、素材に熱処理(焼鈍処理)を施して残留応力を低減させた材料のことを指します。

焼鈍処理は、鋼材や金属材料を一定の温度で加熱し、

その後ゆっくりと冷却することで、以下のような効果をもたらします。

焼鈍材の特徴

✅ 残留応力の解放

加工や圧延、鍛造などの過程で発生する残留応力を

焼鈍処理によって解放することで、

加工後の歪みや寸法変化を最小限に抑えることができます。

✅ 材料の靭性向上

焼鈍処理により金属組織が均一化され、衝撃や振動に対する耐性が向上します。

✅ 加工性の向上

焼鈍処理を行うことで素材が柔らかくなり、切削や塑性加工が容易になります。

✅寸法安定性

特に大きな削り代がある部品の加工において、

焼鈍材を使用することで加工後の寸法変化を抑えることが可能です。

焼鈍材の活用場面

焼鈍材の注意点

焼鈍材は加工性を向上させますが、強度は処理前より低下する場合があります。

そのため、強度が求められる部分では設計に注意が必要です。

焼鈍処理にはコストや時間がかかるため、必要性を十分に検討して使用します。

材料の前処理を行う

機械加工前にストレスリリーフ処理(焼鈍や低温焼なまし)を実施することで、

材料内部の残留応力を解放します。

加工形状の工夫

複雑な形状の場合、左右対称の形状や均一な肉厚になるよう設計を工夫すると、

応力が偏りにくくなります。

削り取り量が多い場合は、一度に加工せず、

荒加工と仕上げ加工に分けて行うのが効果的です。

治具の固定方法を最適化する

材料が自由に膨張・収縮できるよう、適切な固定方法を採用します。

固定面にゴムシートなどを挟むことで、過剰なクランプ圧力を抑制できます。

加工中の熱を抑制する

切削工具の冷却材を活用し、加工熱を最小限に抑えます。

熱膨張が問題となる場合は、低速切削を選ぶのも効果的です。

加工歪みの注意点

加工後の歪みが予測される場合は、加工後に追加で熱処理を施し、内部応力を解放します。

精密部品の場合、歪みを最小限に抑えた材料を選ぶだけでなく、

必要に応じて高精度の測定器で寸法を管理します。

歪みが問題となる用途では、強度よりも寸法安定性を重視した材料

(例:炭素鋼よりも低炭素鋼)を採用する場合もあります。

まとめ

加工による材料の歪みは、機械設計において避けることが難しい現象ですが、

適切な対策を講じることで大幅に抑制できます。

材料選定の段階で内部応力の少ないものを選び、

設計段階で形状の工夫を行うことで、加工後の歪みを軽減することが可能です。

また、加工工程を通じて治具の固定方法や熱管理に気を配ることで、

製品の寸法精度を確保できます。

こうした対応は、製品の品質向上だけでなく、

製造コストの削減や納期短縮にも寄与します。

黒皮材は残留応力が少なく、コストも抑えられるため、

加工工程の初期段階での素材選定として適しています。

ただし、表面の酸化スケールが残っているため、

仕上げ精度や用途に応じて追加加工や表面処理が必要です。

コストと寸法安定性のバランスを考えた選定が重要です。

残留応力を低減する方法として、6F材の活用も効果的です。

高精度で加工が求められる場面や、

加工後の寸法安定性を確保したい場合に特におすすめです。

また、焼鈍材も残留応力を低減するために有効な選択肢です。

内部応力が低減され、寸法安定性や加工性が向上するため、

精密加工が必要な部品や大型部品の製作に適しています。

加工後の強度やコストバランスを考慮して選定しましょう。

コメント