機械設計において、図面は設計者の意図を

製造や検査に正確に伝えるための重要なツールです。

その中でも「基準面」の設定は、

部品の加工精度や組立の正確性を確保するための基本的な要素です。

本記事では、基準面を意識することの

重要性とその設計上のポイントについて解説します。

基準面とは?

基準面とは、部品の加工、組立、検査を行う際に

参照される基準となる面や軸のことです。

基準面を設定することで、

寸法や公差の基準となる位置を明確にし、

製造や組立での一貫性を確保します。

🔍 例)

部品の一辺や中央軸が基準になる場合が多い。

ねじ穴や溝の位置決めにおいて重要。

基準面を意識することの重要性

加工精度の向上

基準面を明確にすることで、

部品の加工時に測定や機械への固定が容易になり、

高い精度が確保されます。

組立の一貫性確保

組立時に各部品の位置を確実に揃えるためには、

各部品の基準面が一致していることが必要です。

これにより、部品同士の位置関係が正確になります。

検査の効率化

製造後の寸法検査や形状検査を行う際、

基準面が明確であれば測定器具の使用が簡単になり、

検査作業の効率が向上します。

設計意図の伝達

基準面を明示することで、

設計者の意図が製造者や組立作業者に伝わりやすくなります。

基準面の選定ポイント

安定した面を基準にする

部品の中で平らで加工精度を出しやすい面を基準面に選定することが基本です。

組立に影響を与える面を選ぶ

組立時に他の部品と接触する面や、

位置合わせの基準となる面を基準に設定します。

寸法基準を統一する

図面全体で基準面を統一することで、

寸法の測定や加工の一貫性が向上します。

加工の容易さを考慮

基準面が加工工程でクランプや固定しやすい位置にあると、加工効率が上がります。

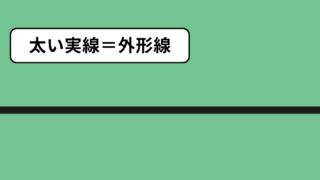

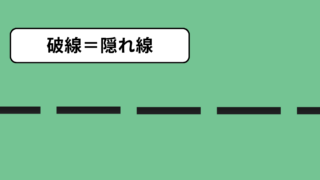

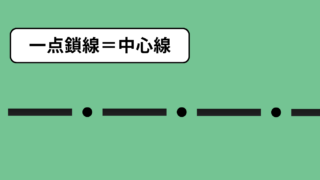

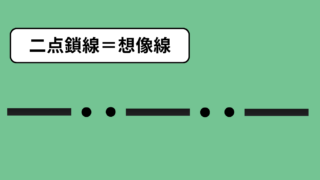

基準面の指定方法

基準面を図面に記載する際の主なポイント

基準面を考慮した図面作成の注意点

- 基準面の過剰指定に注意

- 基準面を多く設定しすぎると、

製造や測定が複雑になり、

コスト増加につながることがあります。

- 基準面を多く設定しすぎると、

- 製造工程を意識する

- 設定した基準面が実際の製造工程で

参照可能かどうかを確認します。

- 設定した基準面が実際の製造工程で

- 基準面の一貫性を保つ

- 組立図と部品図の間で基準面が

一致しているか確認することが重要です。

- 組立図と部品図の間で基準面が

- 熱膨張や歪みの影響を考慮

- 高精度が求められる部品では、

基準面が熱膨張や加工歪みの影響を

受けにくい位置に設定されているかを確認します。

- 高精度が求められる部品では、

基準面を一つにすることで寸法公差の累積を最小限に抑える方法

機械設計において寸法公差は、

部品の精度や機能を維持するために重要な要素です。

しかし、複数の基準面を設定すると、

各基準間での公差の累積が発生し、

最終的な寸法精度に影響を与える可能性があります。

本項では、基準面を一つに統一することで

寸法公差の累積を最小限に抑える方法とその利点について解説します。

寸法公差の累積とは?

寸法公差の累積とは、部品内で複数の基準面や寸法基準が存在する場合、

それぞれの公差が積み重なり、最終的な寸法精度が予期せず低下する現象を指します。

🔍 例)

AからB、BからC、CからDといった複数の寸法がある場合、

それぞれの寸法公差が加算されることで、

Dの位置に大きな誤差が発生する可能性があります。

基準面を一つにする利点

基準面を統一することで、各寸法が単一の基準面を参照するようになり、

寸法公差の累積を防ぐことができます。

寸法精度の向上

すべての寸法が一つの基準面に基づくため、

基準間でのずれが発生しません。

加工と組立の簡素化

基準面が明確で一貫していれば、

加工や組立での基準合わせが簡単になります。

検査の効率化

検査工程でも単一の基準面を使用することで、

測定が容易になり、エラーの可能性を減らせます。

基準面を一つにする方法

設計段階で基準面を明確化

図面上で主基準面(A基準など)を指定し、

それに基づく寸法を設定します。

連続寸法ではなく基準からの寸法を使用

図面で寸法を設定する際は、連続寸法ではなく、

すべて基準面から直接測定する形にします。

基準面の選定

注意点

基準面を一つに統一する際には、以下の点に注意してください。

基準面統一の効果

基準面を一つにすることで、以下のような効果が得られます:

機械設計において、基準面を一つに統一することは、

寸法公差の累積を最小限に抑える最も効果的な方法です。

特に、高精度が求められる部品や、

大量生産が必要な製品では、

この手法が重要となります。

設計段階で基準面を慎重に選定し、

一貫した寸法設定を行うことで、

製品の品質向上とコスト削減の両立を目指しましょう。

図面の基準は左下?左上?適切な基準設定の考え方

図面を作成する際の基準点の位置は設計や製造の効率に大きく影響を与えます。

一般的には基準を左下に設定することが多いですが、

場合によっては左上や他の位置が適切になることもあります。

本記事では、基準点をどこに設定すべきかの考え方や、

その選択が与える影響について解説します。

一般的には基準は左下

図面で基準を左下に設定するのが一般的である理由は以下の通りです。

規格に基づいた統一性

JIS(日本工業規格)やISO(国際標準化機構)では、

座標の原点を左下に置くことが推奨されています。

この配置は、設計者や製造現場の技術者が

図面を直感的に解釈しやすくするためのものです。

視覚的な整合性

図面を左下から右上に向かって展開する構成は、

自然な視線の流れに合致し、読み取りやすくなります。

加工機との整合性

多くの加工機械は左下を原点として設計されています。

このため、図面と加工機の基準が一致することで、

プログラム作成やセットアップの手間を軽減できます。

左上を基準にする例

特定の加工方法や設計意図によっては、

基準を左上に設定する場合もあります。

以下のような状況では左上基準が有利です。

フライス加工のバイス固定

フライス加工を行う際、

ワークを固定するバイスの固定側が図面の上方向になることが多く、

基準を左上に設定すると便利です。

これにより、Y軸の設定をその都度変更する手間が省け、

工数削減につながります。

部品形状に合わせた基準

部品の形状や取り付け条件によって、

基準を左上にした方が測定や加工が簡単になる場合があります。

基準の選択に影響を与える要因

基準点の選択は、以下の要因によって変わることがあります。

- 加工方法

- CNC加工機の原点位置

- フライス加工や旋盤加工の固定方法

- 部品形状

- 対称形状の場合は中央を基準にする場合もある

- 不規則形状の場合、基準点を加工しやすい位置に設定

- 社内規定

- 会社ごとに図面作成の基準やルールが定められている場合があります。

- 設計者の裁量ではなく、これに従う必要があります。

- 製造と測定の効率

- 基準点が加工や測定で活用しやすい位置にあるかどうか

基準点を適切に設定するメリット

基準点の設定が適切であると、以下のようなメリットが得られます。

基準点の設定は目的に応じて柔軟に対応

図面の基準点は、一般的には左下が多いものの、

加工方法や部品形状、社内ルールなどに応じて

適切に設定することが重要です。

特に加工現場での効率を考慮すると、

左上を基準にする方が合理的な場合もあります。

基準点を決める際は、以下を意識しましょう。

▶ 加工や測定の工程を考慮する

▶ 規格やルールに従う

▶ 設計・製造現場とのコミュニケーションを図る

最終的に、設計の意図や現場の利便性を踏まえた基準点の選択が、

高品質な製品づくりにつながります。

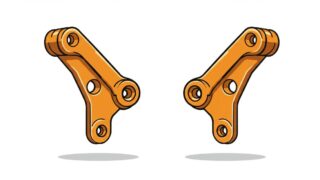

実際の設計での例

まとめ

基準面の設定は、機械設計において

製造、組立、検査のすべての工程に影響を及ぼします。

基準面を意識して図面を作成することで、

精度の高い部品設計が可能になり、

製造コストや不良率の削減にもつながります。

設計者は、常に基準面の選定とその影響を考慮して

設計を進めることが重要です。

コメント