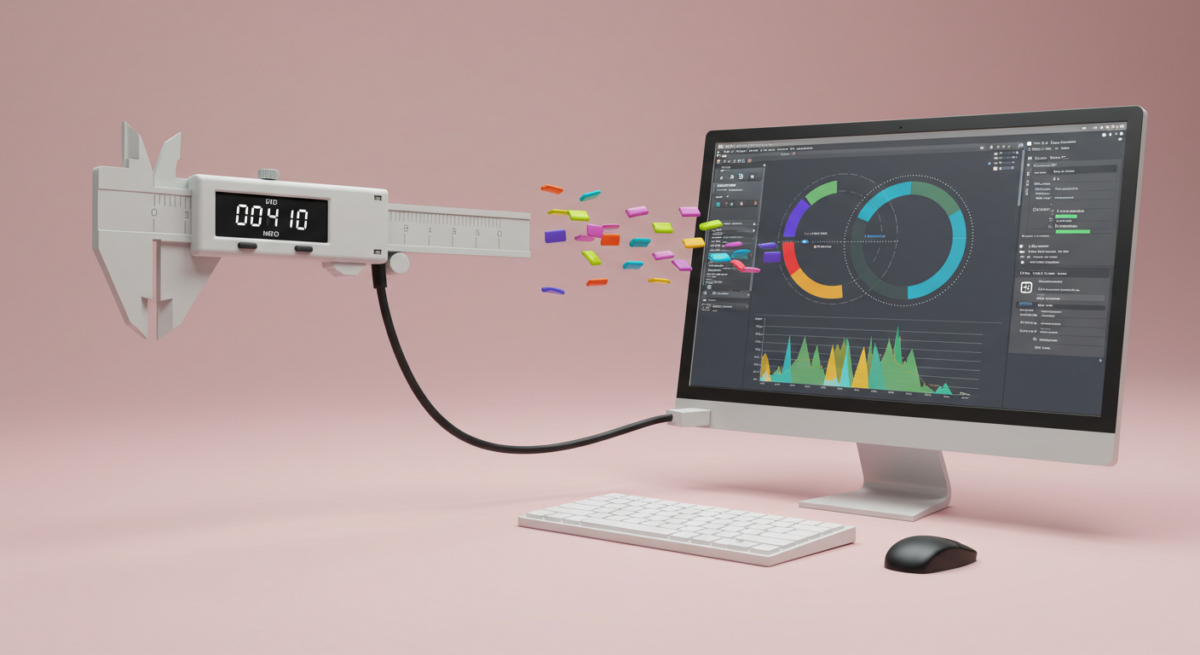

機械設計や製造の現場では、

部品の寸法精度を確保するために各種測定機が使用されています。

(ノギス、マイクロメーター、三次元測定機など)

これらの測定データを効率的に収集・管理することは、

品質管理や生産性向上において非常に重要です。

近年では、測定機とコンピューターやネットワークを連携させることで、

データを自動で記録・分析できるシステムが普及しつつあります。

本記事では、測定機におけるデータ通信の仕組みや活用方法について解説します。

測定機のデータ通信方式

測定機のデータを記録・管理するためには、

以下のような通信方式が活用されます。

| 通信方式 | 特徴 | 主な用途 |

|---|---|---|

| 有線接続 (USB、RS-232C) | 安定した通信が可能。 設定が比較的簡単。 | ノギス マイクロメーター デジタルゲージ |

| ワイヤレス (Bluetooth、Wi-Fi) | ケーブル不要で作業の自由度が高い。 複数台の測定機を同時接続可能。 | 現場測定 移動しながらの測定 |

| IoT(クラウド通信) | 測定データをクラウドで管理し、 リアルタイムで共有可能。 | 工場全体の品質管理 遠隔監視 |

測定機のデータ通信の活用方法

測定データの自動記録・管理

手作業で測定結果を記録する場合、

ヒューマンエラーのリスクが発生します。

測定機とPCやクラウドを連携することで、

測定結果を自動的に記録し、

データの正確性を向上させることができます。

活用例

デジタルノギスやマイクロメーターの測定値をPCに転送し、

エクセルや測定管理ソフトに自動入力

三次元測定機の測定データをCADデータと比較し、公差判定を自動化

リアルタイム品質管理

ワイヤレス通信やIoT技術を活用することで、

測定データをリアルタイムで監視し、

品質管理を効率化できます。

活用例

測定データをクラウド上で管理し、

離れた拠点から品質状況を確認

製造ラインの各工程で測定データを自動収集し、

異常値が発生した場合にアラートを発報

統計解析・トレーサビリティの確保

測定データを蓄積し、統計解析を行うことで、

品質改善や製造プロセスの最適化が可能です。

また、測定履歴を記録しておくことで、

トレーサビリティ(製造履歴の追跡)が確保できます。

活用例

測定データの傾向分析を行い、

加工条件の改善や工具摩耗の予測を実施

ISO 9001の品質管理基準に対応するため、

測定データの記録・管理を徹底

測定機のデータ通信の導入時の注意点

データ通信を導入する際には、以下の点に注意が必要です。

測定機とソフトウェアの互換性

測定機がPCや管理ソフトと連携できるか事前に確認が必要。

特にRS-232C接続の機器は、USB変換アダプタなどが必要になる場合がある。

通信の安定性

無線接続の場合、

電波干渉や通信遅延が発生することがあるため、

安定した環境を確保することが重要。

データのセキュリティ対策

クラウドを活用する場合は、

データの暗号化やアクセス制限などのセキュリティ対策を実施する。

導入コストと運用コスト

データ通信機能付きの測定機は、

通常の測定機よりも高価になるため、

導入効果を考慮する必要がある。

まとめ

測定機のデータ通信を活用することで、

測定作業の効率化や品質管理の精度向上が期待できます。

特に、自動記録・リアルタイム監視・統計解析といった機能を活用することで、

生産工程の最適化にもつながります。

今後、IoTやAI技術と組み合わせることで、

さらに高度な測定データの活用が可能になるでしょう。

「測定機のデータ通信を活用し、より効率的な品質管理を実現しましょう!」

コメント