機械設計を行う際、部品の選定は設計全体のコスト、

納期、品質に大きな影響を与えます。

特に、「標準品を使用するか、それとも特注品を採用するか」

という判断は、設計の効率や製造コストを大きく左右する重要なポイントです。

本記事では、標準品と特注品の違い、それぞれのメリット・デメリット、

そして設計時の考慮ポイント について詳しく解説します。

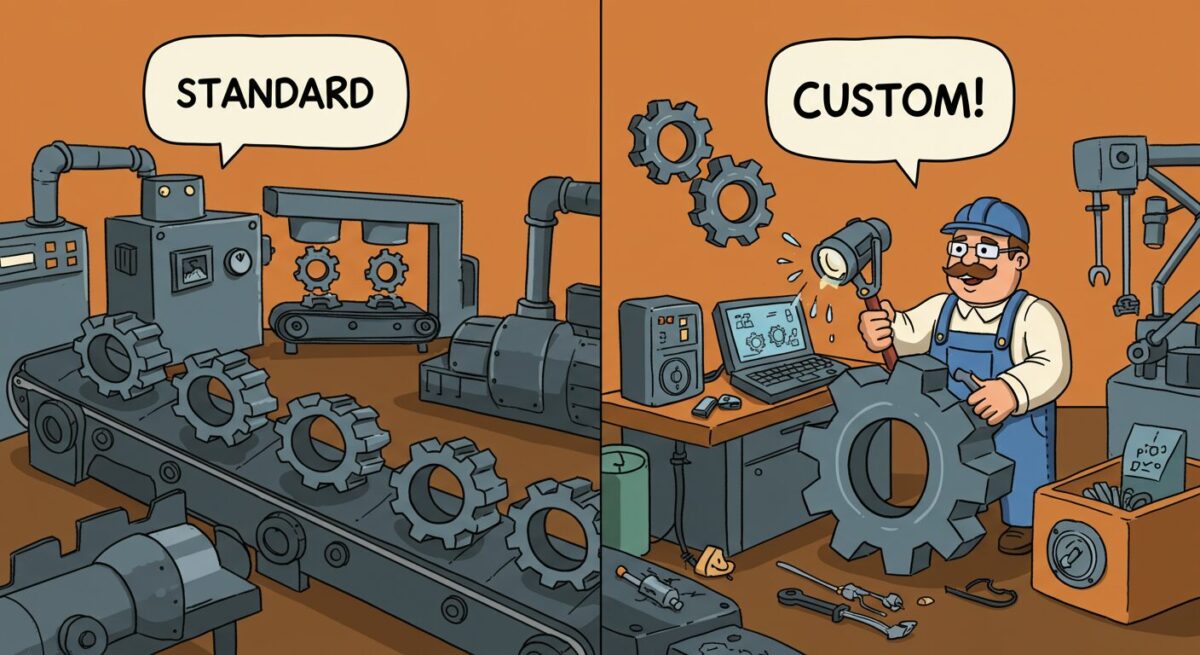

標準品と特注品の違い

| 項目 | 標準品 | 特注品 |

|---|---|---|

| 定義 | 市販されている既製品 | オーダーメイドで製作する部品 |

| 入手性 | すぐに購入可能 | 製造リードタイムが必要 |

| コスト | 量産されているため低コスト | 製造コストが高くなる |

| 設計自由度 | 規格が決まっているため制約がある | 任意の仕様で設計可能 |

| 品質 | 規格に基づき安定している | 試作・検証が必要な場合がある |

| 納期 | 即納または短納期 | 設計・製造・検査が必要で長納期 |

標準品を使用するメリット・デメリット

標準品のメリット

標準品のデメリット

特注品を使用するメリット・デメリット

特注品のメリット

特注品のデメリット

設計時の考慮ポイント(標準品と特注品の選定基準)

可能な限り標準品を活用する

コストや納期を考慮すると、

基本的には標準品を優先的に使用 するのが望ましいです。

設計時には、以下の点を確認しましょう。

JIS規格やISO規格に適合する部品を選ぶ

市販品の寸法や強度が要求仕様を満たしているか確認

標準品の組み合わせで対応できるか検討する

例えば、ボルト・ナット・ベアリング・チェーン・

リニアガイド・モーターなどは、多くの標準品が市販 されており、

適切な選定を行えば特注品を作る必要はありません。

特注品を採用するべきケース

以下のような場合は、特注品の検討が必要になります。

標準品では要求仕様を満たせない場合

🔍 例)

特定の形状や強度が必要なシャフトやフレーム

設計スペースの制約が厳しい場合

🔍 例)

標準品ではスペースに収まらず、特注部品を作成する方が合理的

製造コストよりも性能や品質が重要な場合

🔍 例)

高精度機械の重要部品(特注のギアや精密加工部品など)

例えば、カップリングや特殊な取り付けブラケット などは、

標準品が合わない場合に特注品を作成することがあります。

消耗部品や交換部品は標準品を使用することが重要!

機械設計において、消耗部品や交換部品の選定は、

機械のメンテナンス性や運用コストに大きく影響 します。

特に、標準品を使用するか、それとも特注品を採用するか

という選択は、設備の稼働率や維持費を大きく左右します。

本項では、消耗部品や交換部品に

標準品を使用する重要性 について、詳しく解説します。

消耗部品・交換部品とは?

まず、消耗部品・交換部品 の定義を確認しましょう。

主な消耗部品・交換部品の例

消耗部品・交換部品に標準品を使用するメリット

消耗品や交換部品には、

特注品ではなく標準品を使用することが推奨 されます。

その理由を見ていきましょう。

供給が安定し、短納期で入手できる

標準品はすぐに調達可能

→ 機械のダウンタイムを最小限に抑えられる

特注品は納期が長く、急な交換時に間に合わない

例えば、特注サイズのOリングを使用している場合、

市販のOリングよりも納期が長く、

急な交換が必要になったときに機械が停止するリスク があります。

コストを抑えられる

標準品は量産されているため、低コストで入手可能

特注品は1点モノの製作となるため、製造コストが高くなる

例えば、ベアリングやボルトなどを特注サイズにすると、

1個あたりの単価が何倍にも跳ね上がる ことがあります。

また、特注部品は製作費用だけでなく、

管理コストや在庫リスクも増加 します。

互換性があり、交換作業がスムーズ

規格品なら、どのメーカーからでも同じ規格で調達可能

特注品は製造メーカーが限られ、供給が不安定になる

例えば、JIS規格のボルトやISO規格のベアリング を使用すれば、

メーカーが異なっても同じ規格で入手できるため、

部品の手配が容易 になります。

一方、特注品は同じものを作るのに

特定のメーカーに依存 しやすく、

製造中止や価格高騰のリスク があります。

メンテナンスの負担を軽減できる

規格品なら、現場作業者が簡単に交換できる

特注品は交換手順が複雑になり、専門技術が必要になることも

例えば、市販のベルトやフィルター なら、

保守マニュアルに従って簡単に交換可能 ですが、

特注品は交換手順が複雑になり、

専門知識や専用工具が必要になるケース があります。

特注品を避けられないケースとその対策

標準品の使用が推奨されるとはいえ、

どうしても特注品を使用しなければならないケース も存在します。

標準品では性能を満たせない場合

🔍 例)

特定の耐熱性・耐薬品性が必要なシール材

対策:可能な限りJIS規格・ISO規格内で近いものを選ぶ

機械の構造上、特定のサイズが必要な場合

🔍 例)

標準ベアリングでは適切なクリアランスが取れない場合

対策:なるべく標準サイズに設計を合わせる工夫をする

省スペース化のための特殊設計

🔍 例)

極薄の摺動ブッシュが必要な場合

対策:特殊部品を使用する際は、交換方法を事前に考慮しておく

設計時のポイント:できるだけ標準品で対応する工夫

例えば、特殊なOリングサイズを使うのではなく、

市販のOリングが使えるように溝寸法を設計する ことで、

調達コストやメンテナンス負担を軽減できます。

消耗部品・交換部品には標準品を活用しよう!

✅ 標準品は入手しやすく、コストが低い

✅ 特注品は納期や価格、供給の不安定さがデメリット

✅ 標準品を使うことでメンテナンス性が向上し、機械の稼働率が上がる

✅ どうしても特注品が必要な場合は、交換方法や調達リスクを考慮して設計する

「消耗品や交換部品はなるべく標準品を使用する」

という設計思想を持つことで、

長期的に見てコスト削減やメンテナンスの効率化につながります。

設計段階から、「この部品は交換しやすいか?」 を意識し、

機械全体の保守性向上を目指しましょう!

まとめ:標準品と特注品の使い分けが重要!

設計において、標準品をうまく活用しながら、

必要な部分には特注品を導入する ことで、

コスト・納期・品質のバランスを取ることが重要です。

▶ 可能な限り標準品を活用し、コスト・納期を最適化

▶ 標準品の制約を理解し、無理なく設計に組み込む

▶ どうしても必要な場合のみ特注品を採用する

この考え方を取り入れることで、

効率的な機械設計 を実現し、

スムーズな製造・組立が可能になります。

設計時にしっかりと部品の選定を行い、

最適な設計を目指しましょう!

コメント