ロータリージョイントは、回転する部品に対して

流体(空気、油、水、蒸気など)を供給・排出するための継手です。

特に空圧機器におけるロータリージョイントは、

エアシリンダーやロボットアームなどの

回転部に圧縮空気を供給するために使用されます。

本記事では、空圧機器用ロータリージョイントの基本的な特徴、用途、

選定時のポイントについて詳しく解説します。

空圧機器用ロータリージョイントとは?

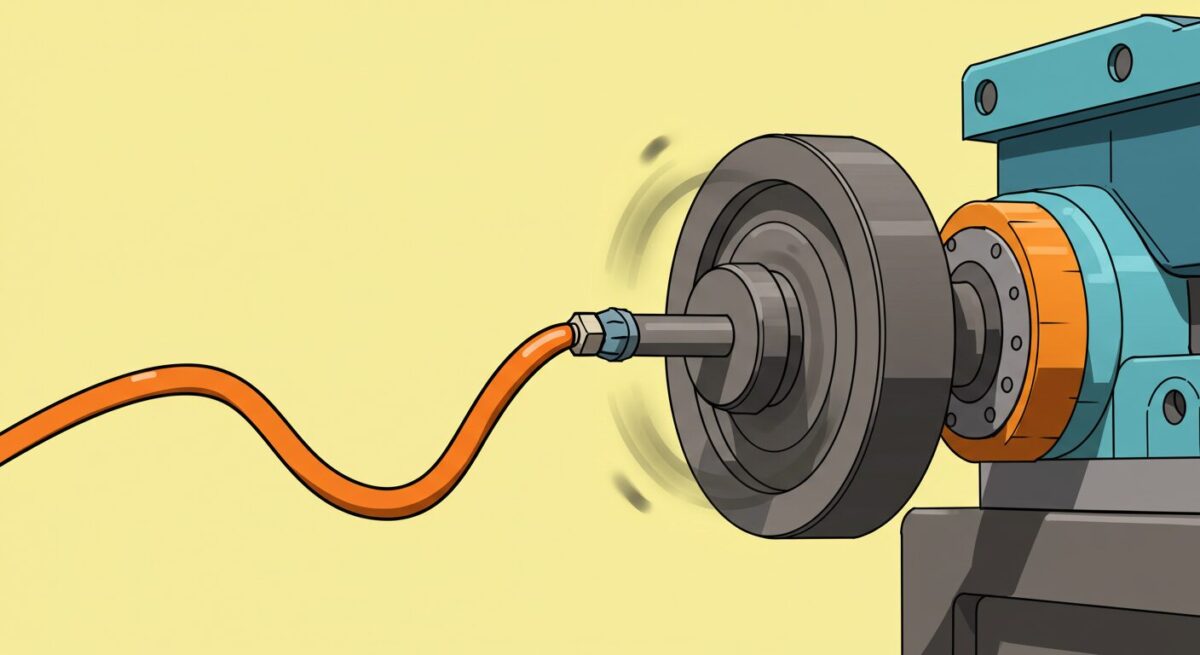

空圧機器用のロータリージョイントは、

圧縮空気を回転する機械部品に供給するための回転継手です。

これらの用途では、エアホースを固定配管にすると

ねじれや断裂のリスクがあるため、ロータリージョイントが不可欠になります。

空圧機器用ロータリージョイントの特徴

回転しながら空気を供給可能

通常、配管を直接接続すると、

回転運動によってホースがねじれてしまいます。

しかし、ロータリージョイントを使用することで、

回転しながら圧縮空気を安定供給できます。

これにより、

複数の空圧ラインを供給可能(マルチポート構造)

空圧機器では、複数のエア回路を制御する必要がある場合があります。

そのため、ロータリージョイントには

単通路(1ポート)タイプと複数通路(マルチポート)タイプがあります。

単通路(1ポート)タイプ

シンプルなエア供給に使用

(例:単純なエア駆動機構)

複数通路(マルチポート)タイプ

異なる圧力のエア供給や、複数の空圧アクチュエーターを制御

(例:エアチャック+ブレーキの併用)

マルチポートタイプを使用すると、

複数のエア回路を1つのロータリージョイントで

まとめることができるため、配管をスッキリさせることが可能です。

シール性能が重要(エア漏れ対策)

圧縮空気を使用するため、シール性能が低いとエア漏れが発生し、

エネルギーロスや動作不良の原因になります。

使用環境に応じて、適切なシール材を選ぶことが重要です。

高速回転や高圧に対応したタイプがある

空圧機器の使用環境によって、

ロータリージョイントにはさまざまな仕様があります。

使用条件に合ったロータリージョイントを選ぶことが重要です。

回転しながら空気を供給できる利点と重要性

機械設計において、回転しながら空気を供給することが

求められる場面は多くあります。

例えば、エアチャック、ロボットアーム、空圧クラッチ、回転テーブルなどの空圧機器では、

配管がねじれたり破損したりせずに安定した圧縮空気を供給することが重要です。

この問題を解決するのが 「ロータリージョイント」 です。

ロータリージョイントは、回転しながら空気を供給できる特殊な継手であり、

機械の性能向上やメンテナンスコストの削減に大きく貢献します。

本項では、ロータリージョイントがもたらす利点と、

その重要性について詳しく解説します。

回転しながら空気を供給できる利点

ロータリージョイントの最大の特徴は、

回転しながら安定した空気供給が可能になることです。

この機能により、多くのメリットが得られます。

エアホースのねじれ・破損を防止できる

通常、回転機構に直接エアホースを接続すると、

回転によりホースがねじれ、劣化や破損の原因になります。

🚫 エアホースのねじれが発生すると…

✅ ロータリージョイントを使用すると…

機械の動作をスムーズにできる

エア供給がスムーズでないと、

動作の遅延や動きの不安定さが発生します。

特に、エア駆動のロボットアームやエアチャックでは、

空気の流れが安定していないと動作の精度が低下することがあります。

✅ ロータリージョイントを使用すると…

回転機構の自由度が向上する

ロータリージョイントを使用すると、

回転運動の制約がなくなるため、設計の自由度が向上します。

🚫 ロータリージョイントなしの場合…

✅ ロータリージョイントを使用すると…

エア漏れのリスクを最小限にできる

ロータリージョイントは、内部に高性能なシール構造を持ち、

回転しながらもエア漏れを最小限に抑える設計になっています。

🚫 ホースのねじれや劣化によるエア漏れが発生すると…

✅ ロータリージョイントを使用すると…

回転しながらエアを供給することの重要性

ロータリージョイントを使用することは、単にホースを守るだけではなく、

機械全体の安定稼働や生産性向上にも大きく貢献します。

特に、自動化機械やロボットの回転軸において、

ロータリージョイントの使用は不可欠です。

空圧機器において、回転しながら空気を供給できることは、

機械の安定稼働やメンテナンス性向上に直結する重要なポイントです。

🔍 ロータリージョイントの利点まとめ

✅ エアホースのねじれ・破損を防止し、耐久性向上

✅ スムーズなエア供給で、機械の動作を安定化

✅ 回転機構の自由度が向上し、設計の柔軟性が増す

✅ エア漏れを最小限にし、エネルギーコストを削減

空圧機器用ロータリージョイントの主な用途

空圧機器のロータリージョイントは、

多くの産業機械で使用されています。

回転機構を持つ機械では、

ロータリージョイントなしではスムーズなエア供給が難しいため、

重要な機械要素として活用されています。

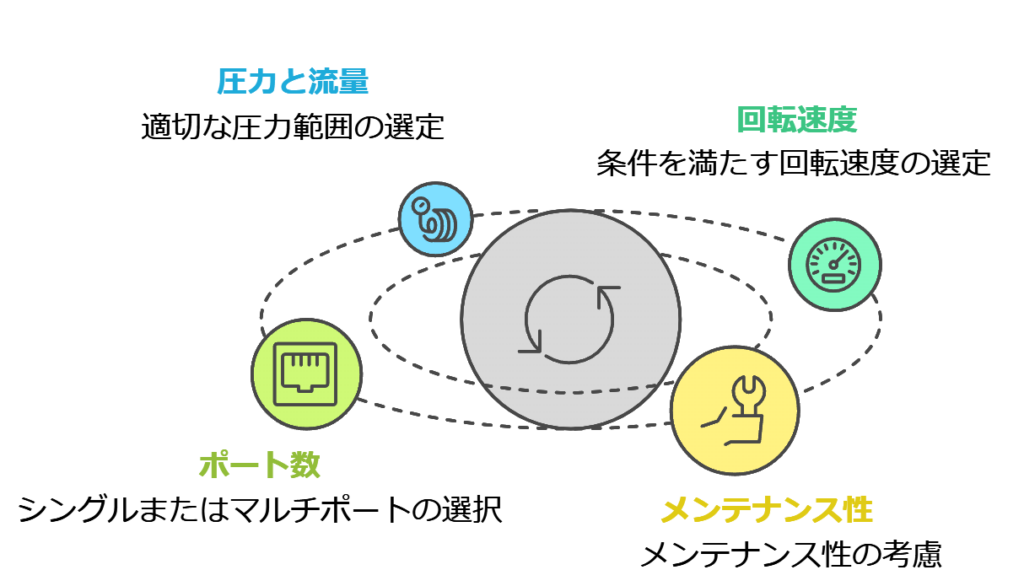

空圧機器用ロータリージョイントの選定ポイント

供給するエアの圧力と流量

適切な圧力範囲のロータリージョイントを選定し、

エア漏れを最小限に抑えることが重要です。

回転速度(RPM)

回転速度が高いほど、シールの摩耗やエア漏れのリスクが増加するため、

高速対応のモデルを選ぶ必要があります。

ポート数(単通路orマルチポート)

複数のエア回路が必要な場合は、

マルチポートのロータリージョイントが有効です。

メンテナンス性

まとめ

空圧機器用のロータリージョイントは、

回転する機械要素へ安定した圧縮空気を供給するために不可欠な部品です。

選定時には、圧力、回転速度、ポート数、シール材の耐久性を考慮し、

適切なモデルを選ぶことが重要です。

適切なロータリージョイントを選定することで、

機械の安定稼働とメンテナンスコストの削減が可能になります。

モーターやアクチュエーターなど、

機械の駆動源に関する基礎知識と

選定基準をまとめています。

コメント