歯車(ギア)は、動力を伝達するための基本的な機械要素であり、

機械内部の回転運動を制御・変換する役割を果たします。

歯車は、回転速度の変更やトルクの増減、回転方向の変更など、

さまざまな機械的動作を実現します。

歯車の種類や設計は、用途や動作条件に応じて適切に選定する必要があり、

正しい選定が機械の効率や寿命に大きく影響します。

また、鋼鉄製の歯車と樹脂製の歯車の使い分けについて、

最適な歯車材料を選定することが、

効率的かつ信頼性の高い機械の実現につながります。

本記事では、歯車の基本的な機能、種類、

そして選定ポイントについて解説します。

歯車(ギア)の基本的な機能

歯車は、機械設計の中で非常に重要な役割を持つ部品です。

モーターやエンジンからの動力を、

必要な形に変えて他の部品に伝える“変換装置”のような存在です。

ここでは、歯車の基本機能をわかりやすく解説します。

動力の伝達

歯車は、回転運動や直線運動を別の軸や部品に伝えるために使われます。

例えば、モーターが生み出した回転力を、

機械の別の部分に移動させることで、複雑な動きを実現できます。

🔍 例)

自転車のペダル → チェーン → 後輪の回転

回転速度の変更

大小異なる歯車を組み合わせることで、回転速度を変えることができます。

この原理は、ギヤ比と呼ばれる関係で計算されます。

トルク(回転力)の変換

歯車は速度だけでなく、トルク(回転力)も変えることができます。

- 小さい歯車 → 大きい歯車:トルクが増加(力は強くなるが速度は遅くなる)

- 大きい歯車 → 小さい歯車:トルクが減少(力は弱くなるが速度は速くなる)

この特性により、重いものを持ち上げる機構や、高速回転が必要な機構などに使い分けられます。

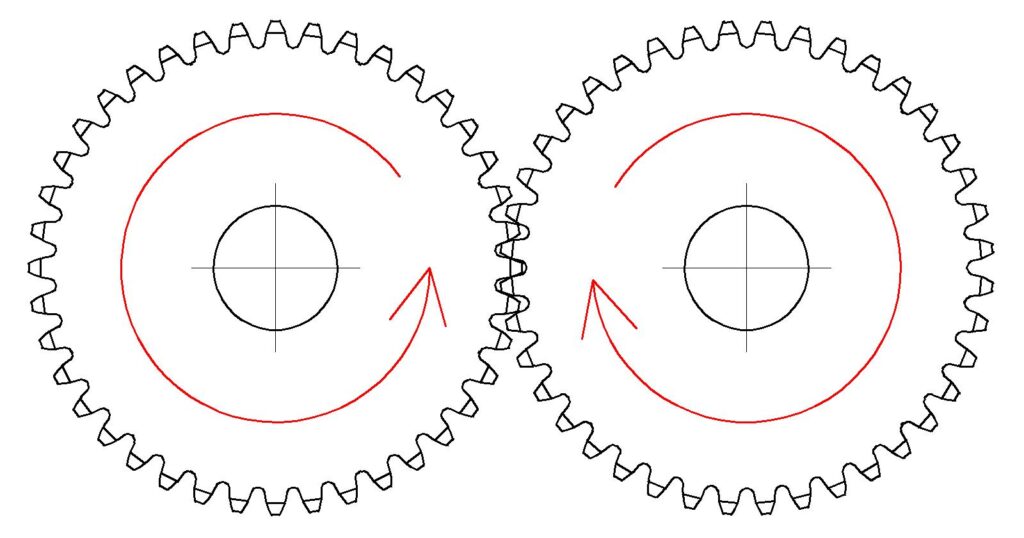

回転方向の変更

歯車のかみ合わせ方を工夫すると、回転方向を変えることが可能です。

例えば、2つの歯車をかみ合わせると回転方向は逆になります。

さらにアイドラーギヤを入れることで、同じ方向に回すこともできます。

力の伝達効率の向上

歯車は、ベルトやチェーンと比べて滑りが少なく、正確で効率的な動力伝達ができます。

これにより、エネルギーのロスを最小限に抑え、精密な動作を実現できます。

歯車の役割は、大きく分けると次の5つです。

- 動力の伝達

- 回転速度の変更

- トルクの変換

- 回転方向の変更

- 高効率な動力伝達

機械設計では、用途に応じた歯車の種類・大きさ・組み合わせを選ぶことが、

性能や寿命に直結します。

歯車の種類

機械設計や動力伝達の現場において、歯車は欠かせない基本要素のひとつです。

用途や構造に応じて多様な種類が存在し、それぞれに特有のメリットや制約があります。

本項では、代表的な歯車の種類とその特徴について、設計者目線でわかりやすく整理します。

目的に合った歯車選定のヒントとして、ぜひご活用ください。

平歯車(スパーギア)

かさ歯車(ベベルギア)

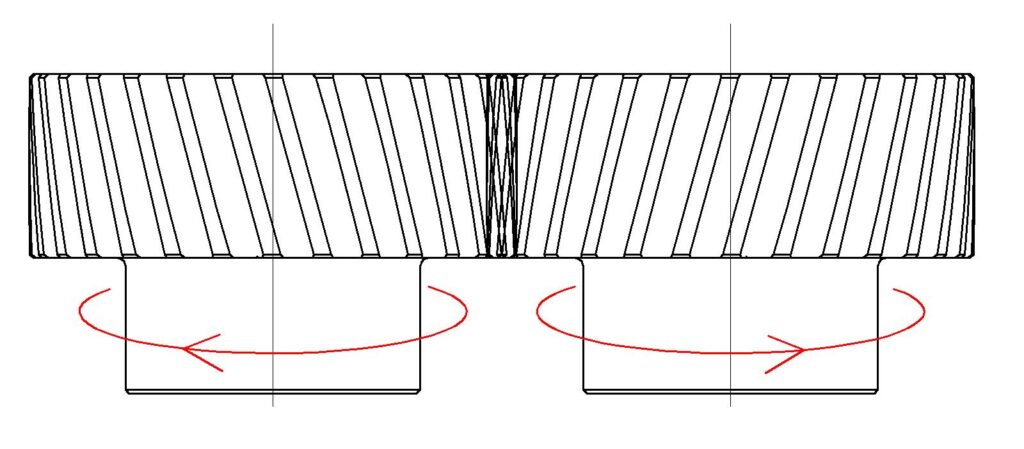

はすば歯車(ヘリカルギア)

- 歯が斜めに切られており、滑らかな噛み合いが可能。

- スパーギアよりも静音性と振動吸収性に優れる。

- 歯の接触面積が広く、トルク伝達能力が高い。

- スラスト荷重が発生するため、軸受設計が重要。

- 高速回転や高負荷の場面に適しています。

- 摩耗が少なく、長寿命な運転が可能。

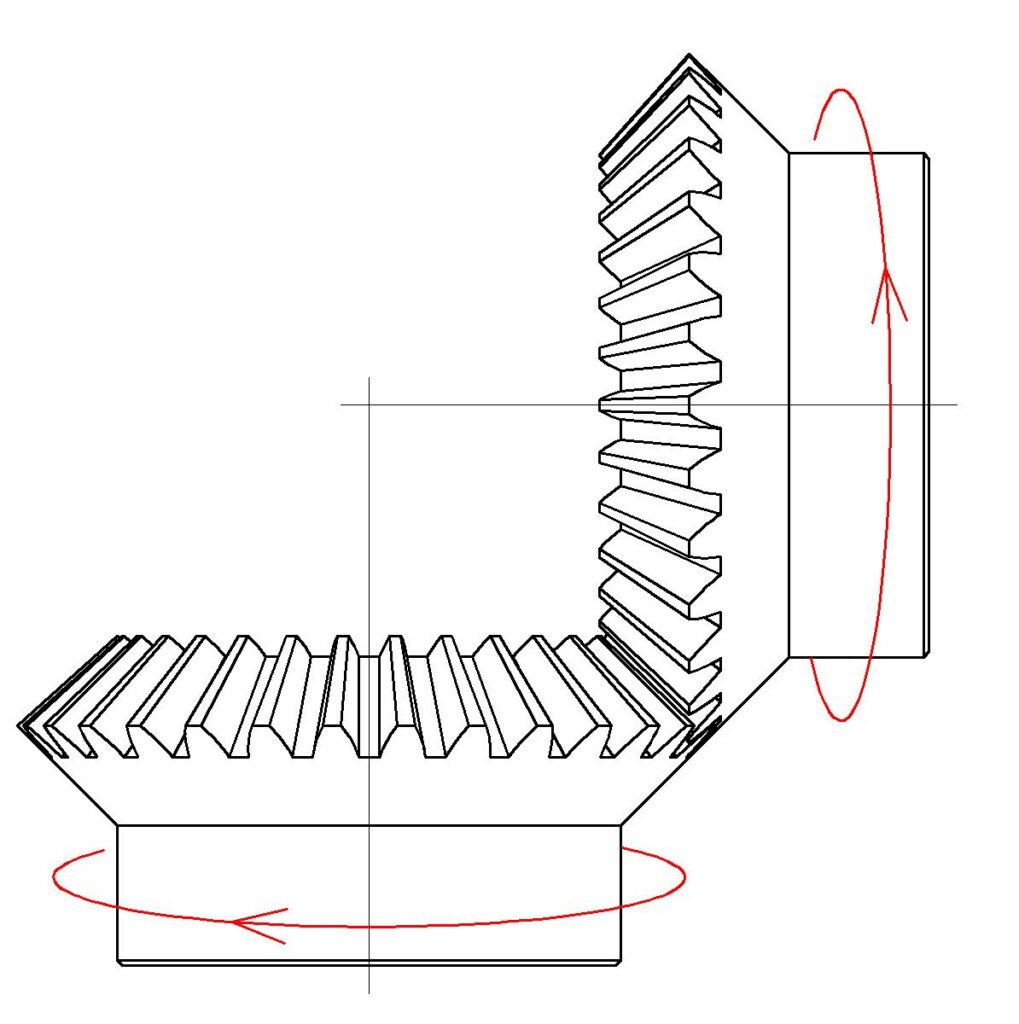

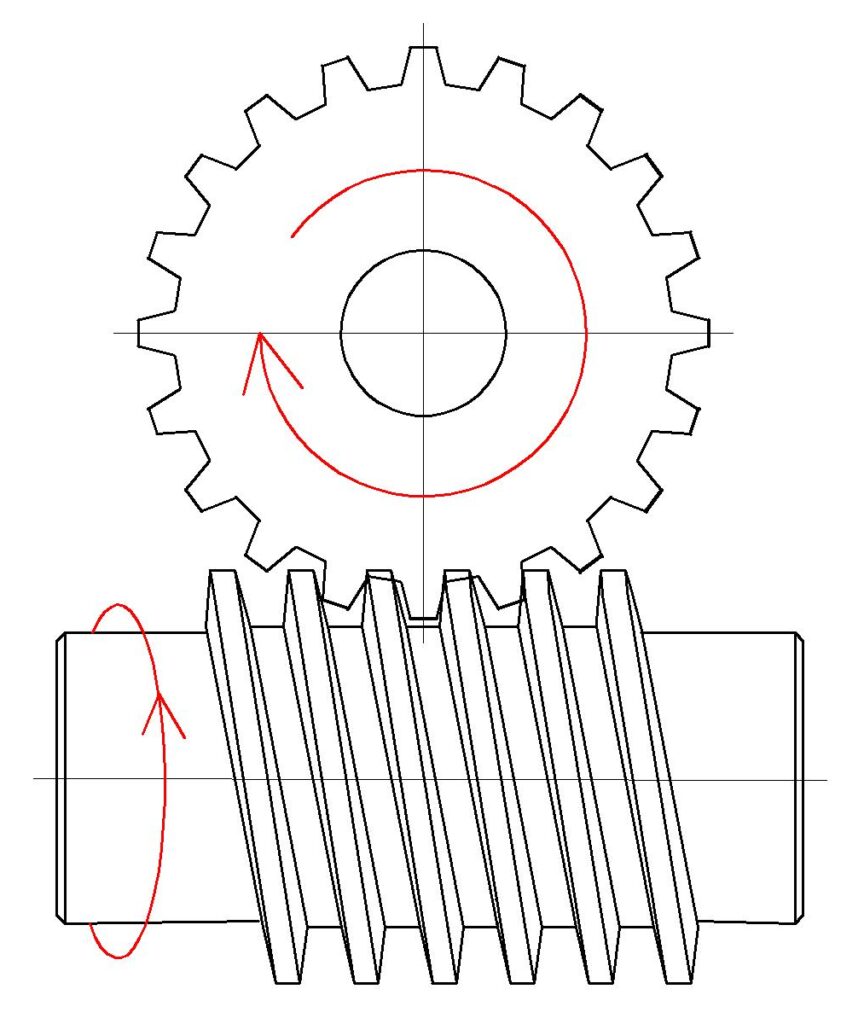

ウォームギア

- 軸が直交する2軸間で動力を伝達できる

- 高い減速比を一段で実現可能

- 自己保持性があり、負荷側からの逆転を防止できる

- 滑り接触が多く、摩耗や発熱が起こりやすい

- 潤滑管理が重要で、専用オイルやグリースが必要

- コンパクトに高トルクを伝達できる

- 騒音が少なく、静音性に優れる

- 効率は低めで、用途によっては冷却対策が必要

ラック&ピニオン

- 直線運動を回転運動に、またはその逆を行うために使われる歯車の組み合わせです。

- 工作機械や車のステアリングなどに使用されます。

内歯車(インターナルギア)

- 外歯車ではなく、内側に歯が刻まれた歯車です。

- コンパクトな設計が可能で、同じ方向への回転が要求される場合に使用されます。

歯車の選定ポイント

荷重条件

- 歯車にかかる負荷(トルクや回転速度)を考慮します。

- 高負荷の場面では、耐久性の高い材料や構造の歯車を選ぶ必要があります。

- 例えば、はすば歯車は高トルクに適しています。

回転速度

- 歯車が回転する速度は、選定時に重要な要素です。

- 高速回転には、はすば歯車が適しており、摩擦や騒音を重視することができます。

使用環境

- 歯車が使用される環境が重要です。

- 高温、多湿、粉塵、腐食など環境によって、材質や表面処理が異なる必要があります。

- 例えば、腐食環境ではステンレスやプラスチックの歯車が選ばれることあります。

精度と剛性

- 高精度な動作が求められる場合、歯車の製造精度が重要です。

- 特に精密な場面では、歯車のバックラッシ(歯と歯の隙間)が少ないものが求められます。

- 強い衝撃がある場合には強固な歯車が必要です。

歯車の材質

- 歯車の材質は、負荷や使用環境に応じて選択されます。

- 鋼製歯車は高い耐久性を持ち、高負荷や高速での運転に適しています。

- 一方、樹脂製歯車は軽量で静かな動作を求められるシーンに適しています。

潤滑方法

- 正しい潤滑は、歯車の摩耗や熱発生を防ぐためには必要です。

- 高負荷や高速回転の場合、オイルやグリース潤滑が一般的です。

- 潤滑が難しい場所では潤性材料の歯車が選ばれることもあります。

鋼鉄製と樹脂製の比較

歯車は機械設計において、

動力を効率的に伝達し運動を制御するための重要な機械要素です。

設計の用途や条件によって、使用する材料は大きく異なります。

本項では、特に鋼鉄製の歯車と樹脂製の歯車の特徴や選定ポイント、

メリット・デメリットを比較し、それぞれの使い分けについて解説します。

鋼鉄製歯車の特徴

鋼鉄製歯車の特性

✅ メリット

高負荷や高速回転に対応可能。

優れた耐久性があり、長寿命。

使用環境の温度変化や湿度の影響をほとんど受けない。

🚫 デメリット

重量が重く、軽量化が求められる用途には不向き。

高コストな加工工程が必要。

動作音が大きい(振動や金属音)。

🔍 主な使用用途

- 産業用機械、車両、重機など、高負荷が要求される分野

- 高速回転を伴う機構

樹脂製歯車の特徴

樹脂製歯車の特性

✅ メリット

軽量で設計が容易。

静音性が高く、快適な動作を実現。

コストが低く、量産性に優れる。

🚫 デメリット

強度や剛性が金属よりも劣り、大きなトルクには不向き。

温度や湿度の影響を受けやすい(寸法変化やクリープ)。

耐摩耗性が低く、寿命が短い場合がある。

🔍 主な使用用途

- 小型装置、家電製品、玩具など、軽負荷で静音が求められる分野。

- 耐腐食が必要な用途(化学装置、食品機械など)。

鋼鉄製歯車と樹脂製歯車の比較表

| 項目 | 鋼鉄製歯車 | 樹脂製歯車 |

|---|---|---|

| 強度 | 高い | 低い |

| 重量 | 重い | 軽い |

| 耐摩耗性 | 優れている | 劣る(条件次第で改善可能) |

| 静音性 | 低い | 高い |

| 耐腐食性 | 表面処理により向上可能 | 優れている(材質による) |

| コスト | 高い | 低い |

| 温度・湿度耐性 | 優れている | 劣る(温度変化で寸法変化が起こる) |

| 主な用途 | 産業用、高負荷、高速回転機構 | 家電、軽負荷、耐腐食環境 |

鋼鉄製歯車と樹脂製歯車の使い分け

✅ 負荷条件による選定

高負荷条件では鋼鉄製が最適です。

一方、軽負荷条件では樹脂製を選ぶことでコスト削減と軽量化が可能です。

✅ 静音性の必要性

音が重要な設計要件の場合、樹脂製歯車が適しています。

たとえば、家電やオフィス機器での使用が一般的です。

✅ 耐環境性の考慮

高湿度や腐食性のある環境では、樹脂製が有利です。

ただし、高温環境では鋼鉄製が安定した性能を発揮します。

✅ コストと量産性の観点

樹脂製歯車は金型成形により量産性が高く、低コストでの大量生産に向いています。

鋼鉄製は小ロットでも高精度が求められる場合に有効です。

鋼鉄製歯車と樹脂製歯車は、それぞれ異なる特性を持ち、

用途や条件によって適材適所で使い分ける必要があります。

鋼鉄製は高負荷や高精度が必要な機構に適し、

樹脂製は軽量性や静音性が重視される場面で効果を発揮します。

機械設計では、使用環境や設計要件を十分に考慮し、

最適な歯車材料を選定することが、

効率的かつ信頼性の高い機械の実現につながります。

主なメーカー

小原歯車工業株式会社 (KHK) メーカーページはこちら

株式会社青島歯車製作所 メーカーページはこちら

まとめ

歯車は、動力を効率的に伝達し、

機械の動作を制御するために最低限な機械要素です。

荷重条件、回転速度、使用環境、精度、材質などの要素を考慮し、

適切な歯車を選定することが、機械の性能向上と長寿命化に直結します。

適切なメンテナンスと潤滑管理を行うことで、

歯車の寿命を合理的に、コスト削減が期待できます。

コメント