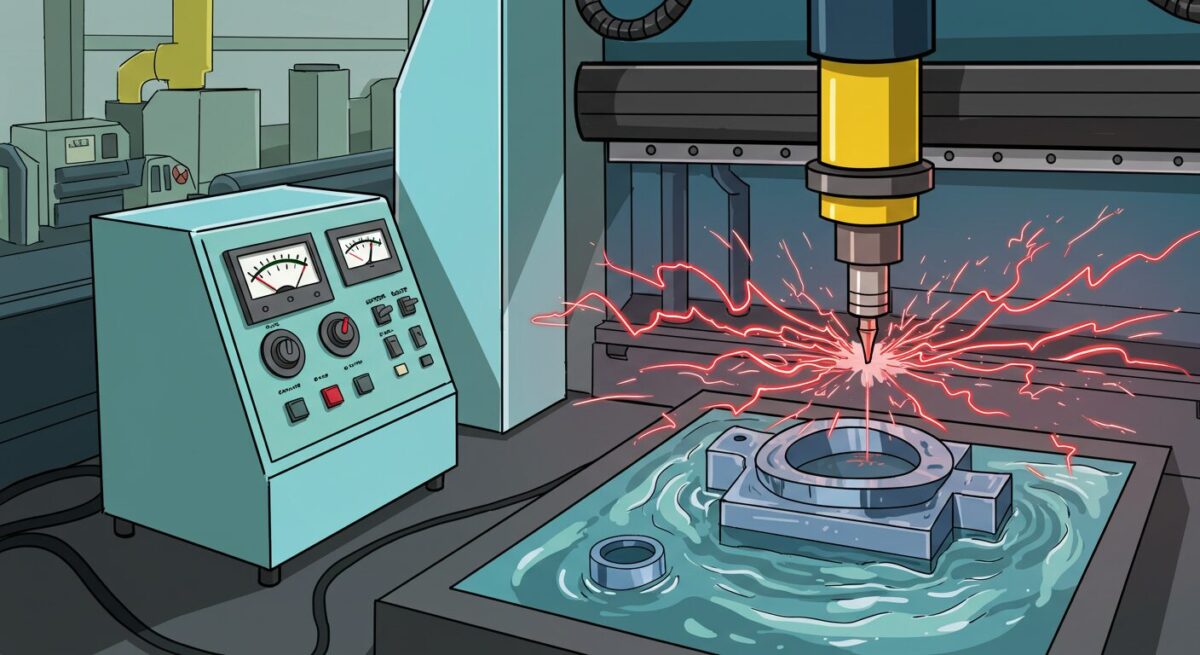

放電加工(EDM)は、電気の火花放電を利用して金属を削る加工方法です。

切削工具を使わず、

電極とワークの間に高電圧をかけることで材料を少しずつ除去します。

この方法は、硬い材料や複雑な形状の加工に適しており、

一般的な切削加工では困難な精密加工も可能です。

そのため、金型製作や航空宇宙部品の製造など、

幅広い分野で活用されています。

放電加工の基本原理

放電加工は、工具電極と加工物の間で火花放電を発生させ、

その熱エネルギーで材料を溶かして除去する加工方法です。

放電加工の種類

ワイヤーカット放電加工

細いワイヤー(電極)を使い、板材などを高精度で切断

🔍 例)

金型の輪郭加工、細かい部品の製作

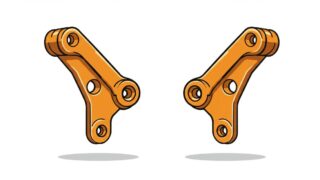

型彫り放電加工

電極をワークに押し付ける形で、三次元形状を加工

🔍 例)

金型のくぼみや複雑形状の加工

放電加工のメリットとデメリット

どんな場面で使われる?

放電加工は、通常の切削では難しい高硬度材料や複雑形状の加工に最適です。

加工方法を理解し、適材適所で活用することが大切です!

ワイヤーカット放電加工における加工形状の制限とは?

ワイヤーカット放電加工は、細いワイヤー電極を使って

金属を高精度に切断できる加工方法です。

しかし、「ワイヤーを使う」という特性上、

加工できる形状にはいくつかの制限があります。

ワイヤーカット放電加工の形状制限

貫通形状しか加工できない

ワイヤーは「切り抜く」加工なので、

貫通しない形状(袋穴や内部のくぼみ)は加工できません。

🔍 例)

〇 可能 → 板の輪郭カット

× 不可 → 板の中央にポケット形状を作る

最小コーナーR(角の丸み)の制限

ワイヤー自体の直径があるため、直角の内角は作れません。

🔍 例)

ワイヤー径が0.2mmの場合、最小コーナーRは0.1mm以上必要

テーパー角度に制限がある

ワイヤーは上下で角度をつけることができますが、

大きな角度には限界があります。

🔍 一般的には30°~45°程度が上限(機械による)

加工スタート位置が必要

ワイヤーを通すための穴を事前に開ける必要があります。

🔍 板の端から切り込める形状なら問題なし

どのように対策する?

袋穴や内側の形状を作りたい場合

型彫り放電加工(放電加工機)を併用する

直角のコーナーが必要な場合

追加の加工(リューター仕上げや細穴放電)を行う

大きなテーパー角度をつけたい場合

機械の仕様を事前に確認し、設計段階で制限を考慮する

ワイヤーカット放電加工は高精度な加工が可能ですが、

形状の制約を理解して設計することが重要です!

ワイヤーカット放電加工における一般的なワイヤー径とは?

ワイヤーカット放電加工(ワイヤーEDM)では、

細い金属ワイヤーを使って材料を切断します。

加工の精度や仕上がりに影響する「ワイヤー径」は、用途に応じて選ばれます。

一般的なワイヤー径の種類と特徴

| ワイヤー径 | 用途・特徴 |

|---|---|

| Φ0.3mm | 高速加工向け、粗加工に適する |

| Φ0.25mm | バランスが良く、標準的なサイズ |

| Φ0.2mm | 一般的な精密加工向け |

| Φ0.15mm | 高精度加工、細かい形状向け |

| Φ0.1mm以下 | 超精密加工、微細加工向け |

ワイヤー径を選ぶポイント

加工速度と精度のバランス

最小コーナーRの影響

切断面の仕上がり

細いワイヤーは仕上げ面が滑らかになるため、

仕上げ加工が不要な場合もある

どのワイヤー径を選べばいい?

- 一般的な加工なら Φ0.2mm~Φ0.25mm

→ バランスが良く、多くの場面で使われる - 高精度加工なら Φ0.15mm以下

→ 微細な形状や高精度が必要な場合 - 高速で加工したいなら Φ0.3mm以上

→ 大きな部品や時間短縮が重要な場合

ワイヤー径の選択は、加工のスピード・精度・コストに影響する重要なポイントです!

目的に合わせて適切なサイズを選びましょう。

まとめ

放電加工は、高硬度材料の加工や微細・複雑形状の製作が可能な優れた技術です。

工具の摩耗がなく、精密な仕上がりが得られる点も大きな特徴です。

ただし、加工速度が遅く、電極や加工液の管理が

必要といったデメリットもあります。

そのため、他の加工方法と組み合わせながら、

最適な加工手法を選択することが重要です。

適切な用途で放電加工を活用し、

精密な部品製作や品質向上に役立てましょう!

コメント