高速で動くロボットアームがピタリと停止した瞬間、

あるいは数百キログラムのワークを吊り下げた

クレーンがゆっくり降下を始めた瞬間――

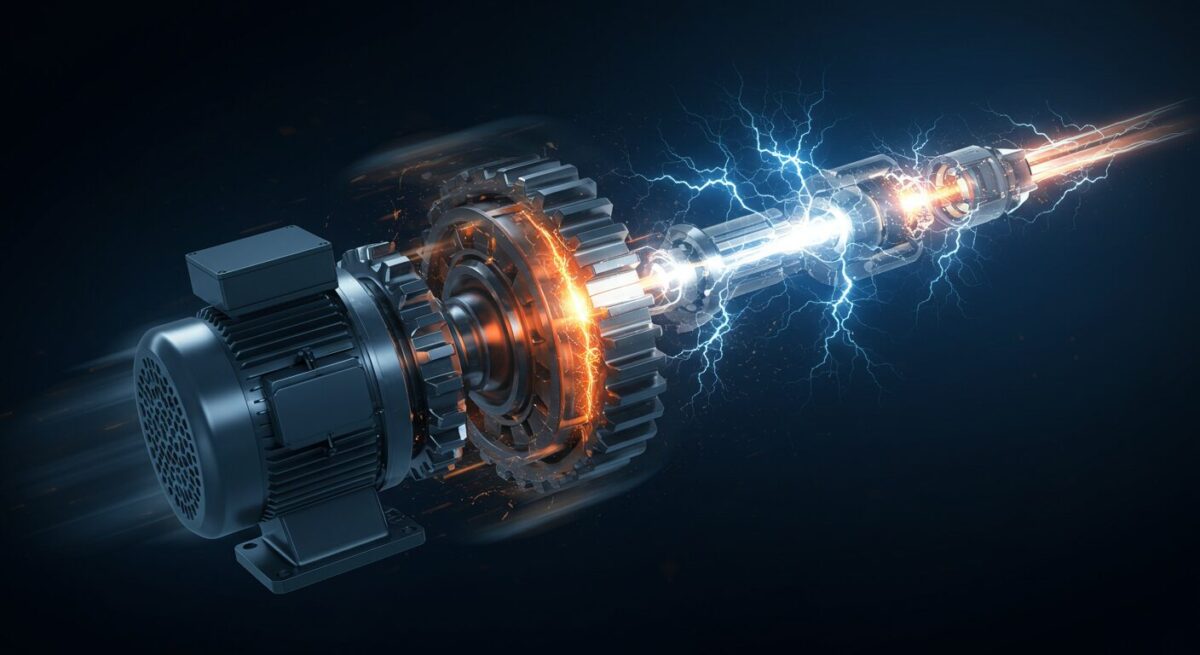

その裏側では、モーターが“発電機”へと姿を変え、

膨大な運動エネルギーが電気に姿を変えて帰ってきます。

この現象が回生(かいせい/regeneration)です。

回生エネルギーをどう扱うかは、

現代の機械設計において避けて通れないテーマになっています。

対応を誤れば、インバータの過電圧トリップでラインが停止したり、

ブレーキ抵抗が真っ赤に焼けたり――

最悪の場合、装置の寿命そのものを縮める原因にもなります。

反対に、正しくマネジメントすれば、

省エネ・CO₂削減の切り札として年間電力を

二桁パーセント削減できることも珍しくありません。

本記事では、初心者の方でも理解できるように回生の基本原理から、

計算の勘どころ、回生ユニットを採用すべき典型的なケース、

設計で押さえておくべき安全対策までを網羅的に解説します。

読み終えるころには、回生という不可視のエネルギーの

流れを“見える化”し、装置に最適な受け皿を選べるようになるはずです。

回生ってそもそも何?

回生(かいせい) は英語で regeneration。

モーターが 発電機 のふるまいをするとき、

機械側に残っている運動エネルギー(慣性エネルギーや位置エネルギー)が

電気に戻ってくる現象です。

| 運転モード | エネルギーの向き | 例 |

|---|---|---|

| 加速/上昇 | インバータ → モーター → 機械 | ワークを持ち上げるクレーン |

| 減速/下降 | 機械 → モーター → インバータ | クレーンが下がる瞬間 |

| 等速 | 双方向ほぼゼロ | コンベヤ定速搬送 |

減速や下降の瞬間に 電流が逆流 し、

インバータ側コンデンサの DCリンク電圧が上昇 します。

これが“回生エネルギー”。

なぜ回生を考慮しないと危険?

過電圧トリップ

DCリンク電圧が定格を超えるとインバータは保護停止。

装置が急停止し、ワーク破損やライン停止の原因に。

ヒューズ/ブレーキ抵抗焼損

行き場のないエネルギーが熱になり、

ブレーキ抵抗器や配線が焼けることがある。

サーボドライブ寿命短縮

コンデンサ温度が上がりやすく、

長寿命品でも寿命が1/2~1/3になるケースがある。

系統高調波の悪化

大出力装置が同時に回生すると、

上位電源ラインの電圧ひずみを生む。

回生処理の4つの方法

| 方法 | 特徴 | 適用範囲 |

|---|---|---|

| ダイナミックブレーキ抵抗 | 安価・シンプル。 エネルギーを熱で捨てる | 小~中容量 断続運転 |

| 回生ユニット+共通DCリンク | 複数インバータでエネルギー融通。 電力を系統に返せるモデルも | 多軸ライン 高頻度回生 |

| 一体型サーボドライブ(内蔵抵抗) | 小容量サーボに多い。設定不要 | 〜1 kW程度 |

| バッテリー/スーパーキャパ吸収 | 電力回収+停電バックアップ兼用 | AGV・ロボット 再エネ併用装置 |

機械設計者が押さえる “3ステップ” 動力選定フロー

STEP 1 回生発生パターンを洗い出す

- 垂直軸? 高慣性? 急停止サイクル?

- モーションプロファイル(速度‐時間グラフ)を描く

STEP 2 エネルギー量をざっくり見積もる

- 1サイクルあたり (J) × 回生頻度 = 毎秒(J/s= W) を算出

STEP 3 インバータ/サーボ仕様と照合

- 許容回生電力 (W)、ブレーキ抵抗値 (Ω)、熱時定数 (s) を確認

- 超える場合は抵抗追加 or 回生ユニットに置換

- DCリンク共通化なら “回生源>加速負荷” のバランスを見る

よくある失敗例と対策

| 失敗例 | 原因 | 速攻対策 |

|---|---|---|

| 抵抗焼損 | 定格W<平均回生W、過小容量 | 抵抗容量×2~3倍へ ファン強制冷却 |

| 頻繁な過電圧アラーム | 抵抗は十分だがON閾値高すぎ | 抵抗投入電圧設定を-10 V下げる |

| ラインひずみ | 多軸同時回生、インバータごとに抵抗 | DCリンク共有+回生コンバータ採用 |

省エネという視点

どんなときに “回生ユニット” が必要になる?

ブレーキ抵抗では足りなくなる 6 つの代表ケース

モータを減速・停止させるときに発生する回生エネルギーは、

小容量なら ブレーキ抵抗器 で熱として捨てるだけで十分です。

しかし、以下のような条件では 「抵抗だけでは間に合わない」 ため、

回生ユニット(回生コンバータ) を追加して電力を電源側へ戻す設計が推奨されます。

垂直軸で重いワークを頻繁に上下させる装置

🔍 例)

クレーン、リフター、射出成形機の型締め・型開き

✅ 導入理由

下降時の位置エネルギー (mgh) が大きく、毎サイクル発生する熱量が抵抗の定格を超えやすい。

高慣性負荷を高速で加減速する多サイクル設備

🔍 例)

半導体ローダ/アンローダ、ロール to ロール搬送

✅ 導入理由

大きな回転慣性 (J) を 短いタクトで停止

🚫 ブレーキ抵抗がオーバーヒートしやすい。

多軸ラインで“同時減速”が重なる場合

🔍 例)

ロボット 6 軸 × 数台、マルチヘッドピッキング

✅ 導入理由

各軸が一斉にブレーキを掛ける瞬間、総回生電力が数 kW クラス に跳ね上がる。

1軸ごとの抵抗では吸収しきれない。

長時間連続で回生が続くプロセス

🔍 例)

下降搬送専用コンベヤ、ウォータースライサ

✅ 導入理由

抵抗器は「ピーク 100 W・平均 30 W」のように平均値で制限される。

持続的な回生 は平均定格を超過しがち。

省エネ・再エネ目標が厳しい工場

🔍 例)

ZEB/FEMS 導入ライン、電力原単位を KPI に持つ生産拠点

✅ 導入理由

回生ユニットで電力を系統に戻すと 5〜20 %の使用電力量を削減。

ブレーキ抵抗よりもエネルギー効率が高い。

電源ラインへの過電圧・ひずみ対策が必要

🔍 例)

上位電源が不安定な地域、UPS 併用ライン

✅ 導入理由

ブレーキ抵抗は電圧を下げる効果がない。

回生ユニットで系統に返電する方が DC リンク電圧を安定保持できる。

垂直軸・高慣性・同時多軸・連続回生

この 4 つのどれかに当てはまると、ブレーキ抵抗だけでは足りない可能性が高い。

回生ユニットは 過電圧防止+省エネ+熱対策 をまとめて解決できる。

導入時は 回生電力ピーク値 だけでなく 平均電力、通電率(Duty)、電源ひずみ規制 を必ず確認しよう。

これらを目安に、装置の仕様書や実測データを照合すれば、回生ユニットが必要かどうか を定量的に判断できます。

まとめ

▶ 回生は“発電”

減速・下降でエネルギーが戻る現象

▶ 量を先に計算

慣性 or 位置エネルギーで W (J/s) を概算する

▶ 受け皿を決める

ブレーキ抵抗/回生ユニット/バッテリのいずれかを設計段階で組み込む

カタログの「許容回生電力」は ピーク と

平均 数値が別に書かれていることが多い。

平均値 を見落とさないようにしよう!

モーターやアクチュエーターなど、

機械の駆動源に関する基礎知識と

選定基準をまとめています。

コメント