機械部品の強度や耐久性を上げたいとき、

避けて通れないのが「熱処理」です。

その中でも、歯車や軸などに広く使われるのが

「浸炭焼入れ(しんたんやきいれ)」です。

本記事では、機械設計初心者の方にもわかりやすく、

✔ 浸炭焼入れとは何か?

✔ どんな特性があるのか?

✔ どんなときに使うべきか?

✔ 設計者が注意すべきポイント

をやさしく解説します。

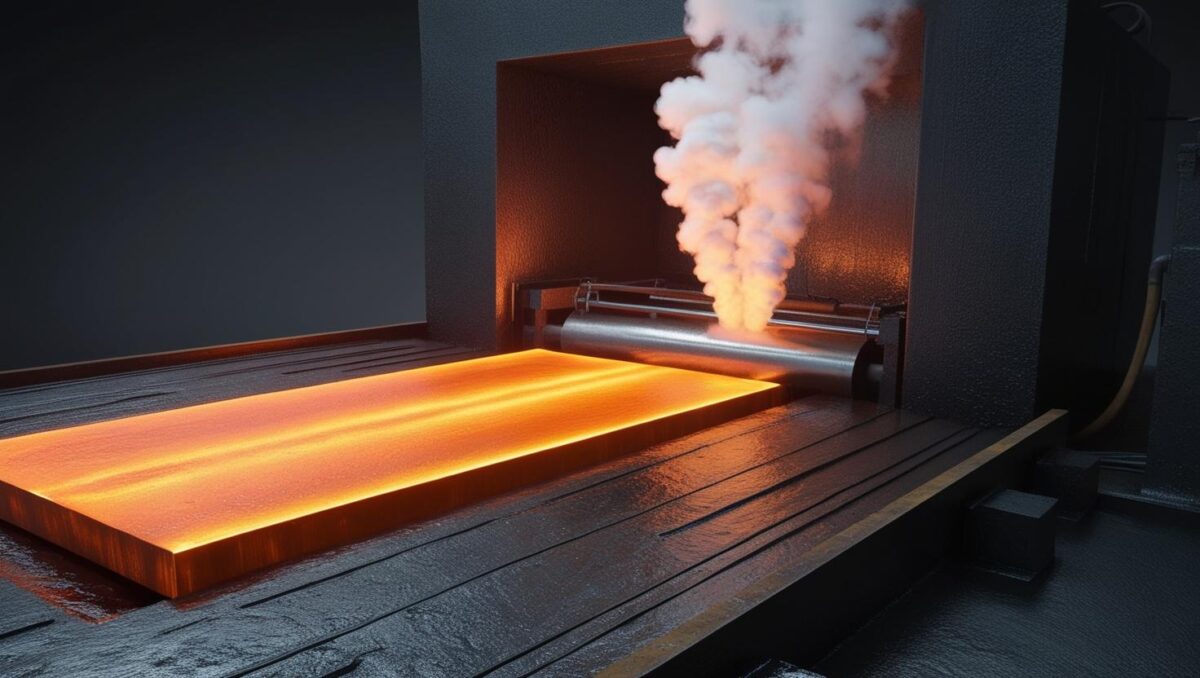

浸炭焼入れとは?

浸炭焼入れとは、「鋼の表面だけを硬くする熱処理」の一種です。

簡単にいうと…

する加工方法です。

処理の流れ(ざっくり)

- 浸炭(しんたん)処理

- 炭素の少ない鋼を、高温の雰囲気下で炭素を含んだガスや液体にさらす。

- これにより、表面だけ炭素濃度が高くなる。

- 焼入れ

- 急冷して、表面をマルテンサイト化(非常に硬い組織)させる。

- 焼戻し

- 硬さを調整し、内部応力を除去する。

どんなときに使う?

摩耗に強くしたいが、折れにくくもしたいとき

歯車

カム

軸(シャフト)

ピン

スライド部品

これらは表面がこすれる部分。硬くして摩耗を防ぎたい。

でも、中まで硬くすると衝撃に弱くなり、折れるリスクが出てきます。

そこで「浸炭焼入れ」によって、

表面は硬く、中心は靭性(ねばり)を持たせるのです。

浸炭焼入れに使う材料

浸炭焼入れに適しているのは低炭素鋼または低炭素合金鋼です。

🔍 よく使われる材料の例

| 材料記号 | 名称 | 特徴 |

|---|---|---|

| S15C | 機械構造用炭素鋼 | 安価で加工性良好 |

| S45C | 中炭素鋼(注意点あり) | 表面硬化は可能だが、靭性にやや難あり |

| SCM415 | クロムモリブデン鋼 | 耐熱性・靭性が高く、浸炭焼入れ向き |

| SNCM220 | ニッケルクロムモリブデン鋼 | 高強度・靭性があり、重負荷部品向き |

S45Cは中炭素鋼なので、全体焼入れが基本。浸炭にはやや不向き。

処理深さと硬さについて

浸炭深さ

一般的には0.3~1.0mm程度が主流。

部品の用途によって調整可能ですが、

深すぎると変形量が大きくなったり、コストが上がったりします。

表面硬さ

焼入れ後の硬さはHRC 58〜62程度が目安。

非常に硬い部類です。

中心部は硬度が低く、粘り強さを保つ構造になります。

浸炭焼入れのメリット

| メリット | 解説 |

|---|---|

| 表面だけを硬化できる | 摩耗に強く、内部は靭性あり |

| 耐摩耗性に優れる | ギヤやカムなどに最適 |

| コストバランスが良い | 高価な高炭素鋼を使わずとも性能を出せる |

| 広く実績がある | 多くの加工業者で対応可能 |

注意点と設計者へのアドバイス

熱処理による「歪み(ひずみ)」に注意!

浸炭焼入れでは高温加熱と急冷を行うため、

部品がわずかに変形することがあります。

などでは、後仕上げ(研削など)を前提とした設計が必要です。

設計段階で「浸炭範囲」を考慮する

たとえば、ねじ部まで浸炭してしまうと、

焼入れによってねじがもろく折れやすくなることがあります。

必要な範囲だけを浸炭処理できるように、

「マスキング処理」や設計上の工夫を入れましょう。

材料選定を間違えない

上述したように、中炭素鋼(S45Cなど)は浸炭にあまり向きません。

設計時に「この部品は浸炭焼入れ」と決めたら、

SCM415やSNCM系を選ぶのが無難です。

なぜギヤやカムには浸炭焼入れが使われるのか?|その理由をわかりやすく解説!

機械設計では、ギヤやカムといった重要な機械要素に

「浸炭焼入れ(しんたんやきいれ)」という熱処理がよく使われます。

でも、なぜわざわざ表面だけを硬くするような処理が選ばれているのでしょうか?

本項では、浸炭焼入れがギヤやカムに適している理由を、

初心者にもわかりやすく解説します。

ギヤやカムの要求性能とは?

ギヤやカムは、どちらも「回転運動を伝える」部品です。

共通する主な要求性能は以下の通りです。

| 性能 | 解説 |

|---|---|

| 表面の耐摩耗性 | かみ合い部が繰り返しこすれるため、すり減りに強い必要あり |

| 疲労強度(表面) | 繰り返し荷重で割れや亀裂が入らないこと |

| 靭性(内部) | 外力でパキッと折れないしなやかさが必要 |

つまり、表面は硬くてすり減りにくく、

中は粘り強くて壊れにくい、

という相反する性能の両立が求められます。

浸炭焼入れがぴったりな理由

表面だけ硬く、中は柔らかい

摩耗や疲労に強く、かつ折れにくい!

ギヤやカムは以下のような荷重を受けます。

これらに対応するためには、

「表面硬さと靭性のバランス」がとても重要であり、

浸炭焼入れはこの条件に非常に適しています。

全体焼入れとの違い

| 処理方法 | 表面 | 内部 | 特徴 |

|---|---|---|---|

| 全体焼入れ | 硬い | 硬い | 硬いけど脆くなる(割れやすい) |

| 浸炭焼入れ | 硬い | 柔らかい | 表面は摩耗に強く、内部は折れにくい |

ギヤやカムに

全体焼入れをすると割れるリスクが高く、

信頼性が下がります。

どんな部品に使われている?

浸炭焼入れは、以下のような部品に広く使用されています。

これらはすべて、高い精度と長寿命が求められる部品です。

設計者として押さえておくべきポイント

浸炭焼入れがギヤやカムに適している理由は次のとおりです。

表面が硬く、摩耗や疲労に強い

内部が粘り強く、折れにくい

処理後の精度が高く、量産に向いている

ギヤやカムは耐久性・精度・信頼性が命。

浸炭焼入れは、それらを満たすための最適な熱処理方法なのです。

浸炭焼入れと他の熱処理との違い

| 熱処理方法 | 特徴 | 向いている用途 |

|---|---|---|

| 浸炭焼入れ | 表面だけ硬く、内部は粘る | 歯車・シャフト |

| 高周波焼入れ | 表面を局所的に加熱して急冷 | 回転軸・カム |

| 全体焼入れ(ズブ焼入れ) | 部品全体を硬化 | 刃物・工具類 |

まとめ

浸炭焼入れは、「表面硬さと内部靭性のバランスをとる」ために欠かせない処理です。

✔ 表面だけを硬くして摩耗に強くしたい

✔ 折れにくく、粘り強い部品にしたい

✔ 中~高荷重の歯車やシャフトに使いたい

といったニーズがあるなら、ぜひ設計に取り入れましょう。

ただし、歪みや材質の選定ミスには注意が必要です。

信頼できる熱処理業者と連携しながら、

精度と強度を両立させた設計を目指しましょう。

コメント