工場や現場で使われる機械は、使えば使うほど汚れます。

しかし、「とりあえず動いているから大丈夫」と思って放置していませんか?

実は、ちょっとした清掃の有無が、機械の寿命や故障リスクを大きく左右するのです。

今回は、なぜ清掃が大切なのか、その理由を初心者にもわかりやすく解説します。

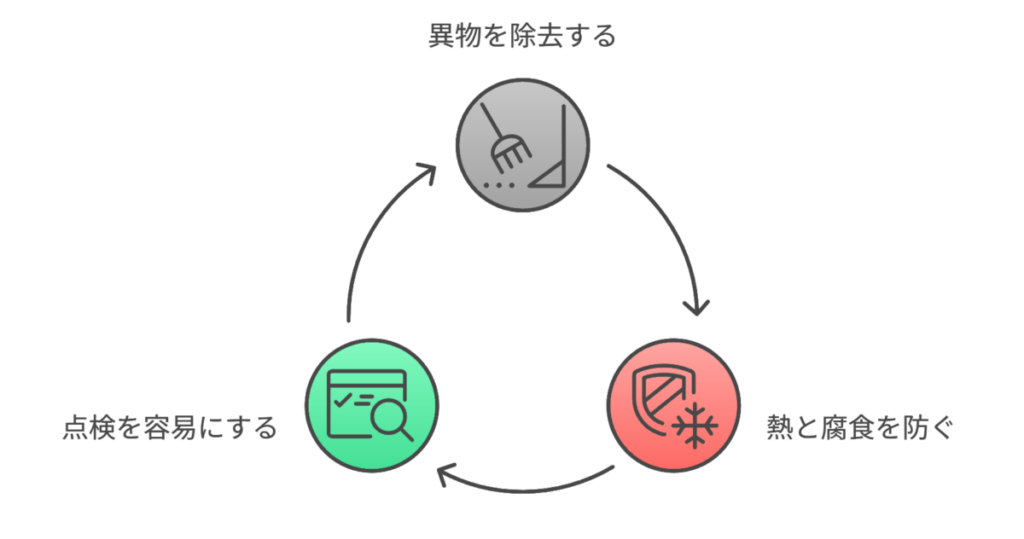

~異物、熱、点検性…見逃せない3つの理由~

機械設備の設計や保守に関わる方なら、一度は「清掃しておいてよかった…」と思った経験があるのではないでしょうか。

清掃=ただの見た目の問題と思っていませんか?

実は、日々の清掃こそが機械の寿命を左右する重要なメンテナンスなのです。

本記事では、初心者でも理解しやすいように、「なぜ清掃が大切なのか」を3つの理由に分けて解説します。

理由①:異物は“研磨剤”になる

機械の表面には、日々の運転でホコリ・切削粉・油汚れが付着します。

一見小さなゴミのように思えますが、これらが機械の可動部に入り込むと

まるで研磨剤のようなダメージを与えます。

どうなるの?

- スライドガイドやシャフトが削れてしまう

- ベアリングの内部に傷がつく

- シールのすき間から異物が侵入して潤滑油が漏れる

最初は気づかなくても、時間が経つにつれて…

🚫 ガタつきが出る

🚫 異音や振動が発生する

🚫 精度が落ちて不良品が増える

といった形で、着実に寿命を削っていくのです。

🧹 清掃=異物の除去 → 摩耗の防止 → 機械が長持ち!

理由②:熱や腐食の原因になる

機械のまわりには油分や水分が存在します。

これらがホコリや金属粉と混ざって、やがてねばついたスラッジになります。

このスラッジが機械の表面に付着すると、熱がこもりやすくなり、冷却がうまくいかなくなります。

さらに、水分を含んだ汚れは、腐食(サビ)の原因にもなります。

よくある例

- 切削油と金属粉が混ざって、ベタついたスラッジに

- 湿気が加わり、細かいスキマからサビが広がる

- モーターの冷却ファンや通気口がふさがれて熱暴走

見た目にはわかりにくいですが、これが突然のトラブルや異常停止につながることもあるのです。

🌡️ 清掃=冷却性・防錆性の維持 → 熱・腐食を防ぐ → 故障の予防!

理由③:点検がしやすくなる

清掃の本当の価値は「ただの掃除」だけではありません。

実は、異常を早期に発見するための“目視点検”の第一ステップでもあります。

汚れている状態だと、以下のような問題が見逃されがちです。

汚れが原因で見逃す異常

🚫 オイルが漏れているのに汚れに紛れて見えない

🚫 クラックや摩耗が隠れて気づかない

🚫 ネジが緩んでいても油汚れで見えにくい

逆に、毎日の清掃が習慣になっていれば、「いつもと違う」にすぐ気づけるようになります。

👀 清掃=異常発見のきっかけ → 故障前の予防保全に!

清掃を習慣にするコツ

以下のようなルールを作ると、初心者でも無理なく清掃を習慣化できます。

| タイミング | やること |

|---|---|

| 毎日の終業前 | 拭き掃除、エアブローで切粉・油を除去 |

| 週1回 | カバーを外して内部清掃、冷却ファン確認 |

| 月1回 | 各部のネジ緩み・オイル漏れチェック |

清掃記録を残しておくと、保全履歴としても役立ちます!

初心者の方にも続けやすい、シンプルな清掃ルールを紹介します。

- 毎日の立ち上げ・終了時に「目視+拭き取り」

- 「金属粉」「油」「ホコリ」の3点を重点的にチェック

- 週1回は、カバーを外して内部も確認

- 清掃前後の写真を撮って変化に気づけるようにする

清掃は「一番簡単で効果の高いメンテナンス」

清掃をおろそかにすると…

🚫 異物による摩耗

🚫 熱・腐食による劣化

🚫 異常の見逃し

といった見えないダメージがじわじわ蓄積されてしまいます。

しかし逆に言えば、日々の清掃こそが最も安上がりで効果的な寿命延長策なのです。

たった5分の清掃が、5年後の機械寿命を左右する。

そんな意識で、毎日コツコツと清掃・点検を続けていきましょう!

清掃が重要な機械の一例

~この部品、ちゃんと掃除してますか?~

機械の寿命を延ばすために「清掃が大切」という話を聞いたことがある方も多いと思います。

でも実際の現場では、「どの部分を重点的に清掃すればいいのか分からない」という悩みもよくあります。

本項では、特に清掃が重要な4つの機械部品を取り上げて、それぞれどんなトラブルが起こるか、なぜ清掃が有効かをわかりやすく解説します。

リニアガイド

清掃の重要ポイント:スライド面

リニアガイドは、高精度に直線運動を行うための重要部品です。

ですが、スライド部に切粉やホコリが残っていると…

- 移動中に異物を巻き込んでしまう

- レールやボールに傷がつく

- 結果として摩耗が加速し、ガタつきや異音が発生

👉 定期的にエアブローやワイピングでレール表面を清掃することで、こうしたトラブルを未然に防げます。

🧹 異物が「研磨剤」になる前に、こまめな清掃を!

チェーン駆動部

清掃の重要ポイント:チェーンとスプロケットの周辺

チェーンは、回転運動を伝えるために使われる伝動部品です。

グリスや潤滑油を塗布して使うため、周囲にホコリが付きやすく、ベタベタになりがち。

そのまま放置すると…

- チェーンのピンやリンクにゴミが入り込む

- 回転抵抗が増えて効率が悪化

- 伸びや破損の原因にもなる

👉 月1回程度、古い油をふき取って再給油するだけでも、寿命が大きく変わります。

🔧 「グリス+ホコリ=敵」になる前に、こまめな清掃を!

空圧シリンダー

清掃の重要ポイント:シリンダーの両端(ストローク端)

空圧シリンダーは、繰り返しの往復動作が多い部品です。

可動部の端(ピストンが出入りする部分)に汚れがたまりやすいという特徴があります。

そのままにしておくと…

- 汚れがシール部に侵入して傷つく

- エア漏れや推力低下などのトラブルに

- 動きが悪くなり、サイクルタイムに影響

👉 動作回数が多い装置では、週1回の清掃でトラブル予防につながります。

💡 シリンダー端の小さな汚れが、大きな不具合の原因に!

モーターの冷却ファン・通気口

清掃の重要ポイント:吸気口・排気口・冷却フィン

モーターは稼働中に熱を発生するため、ファンで空気を循環させて冷却しています。

しかし通気口にホコリが詰まると…

- 内部の温度が上昇

- 絶縁が劣化して寿命が短くなる

- オーバーヒートで突発停止の原因にも

👉 月1回程度の吸気口のチェック&ホコリ除去で、発熱トラブルを回避できます。

🌬️ 「冷却できないモーターは、長持ちしない」ことを意識しましょう!

よく動くところほど汚れやすい

今回ご紹介した4つの部品に共通して言えることは、「よく動く=汚れがたまりやすい」ということです。

| 部品 | 清掃の目的 |

|---|---|

| リニアガイド | 異物による摩耗防止 |

| チェーン駆動部 | 油とホコリの固着防止 |

| 空圧シリンダー | シール部の損傷防止 |

| モーター冷却部 | 発熱・劣化の予防 |

どれも、清掃という“ちょっとした手間”が機械寿命を大きく左右する部位です。

一言アドバイス

「動くところは、汚れる」

「汚れたままでは、機械は壊れる」

毎日の運用の中で、清掃の習慣をつけていきましょう。

掃除は面倒…でも、壊れた後の修理の方がもっと面倒です!

まとめ:清掃=機械をいたわる“最強の予防策”

| 清掃で防げること | メリット |

|---|---|

| 異物侵入・摩耗 | 精度・寿命が延びる |

| 熱・腐食 | 突然の故障を防ぐ |

| 異常の見逃し | 点検・予防保全につながる |

「清掃をするだけで機械が長持ちする」

それは決して精神論ではなく、科学的にも合理的なメンテナンス手段なのです。

設備の調子が良ければ、生産性も品質も上がり、企業の利益にも直結します。

毎日の清掃、少しの時間でも積み重ねれば大きな差になりますよ!

コメント