工場の自動化設備や搬送装置などで

よく使われる「空圧シリンダー」。

軽くてシンプルな構造で、

ピストンが伸び縮みして物を押したり引いたりする装置ですが、

こんな疑問を持ったことはありませんか?

「なぜ“空気”で動いているの?」

「電動や油圧じゃダメなの?」

「空気って力が弱そうだけど…?」

この記事では、空圧シリンダーがなぜ空気を使って動くのか、

その原理とメリット・用途について、

初心者にもわかりやすく解説していきます。

そもそも空圧シリンダーとは?

空圧シリンダーとは、圧縮空気の力でピストンを動かす装置です。

ポンプで加圧した空気をシリンダーに送り込み、

ピストンに力を加えて直線的な動きを生み出します。

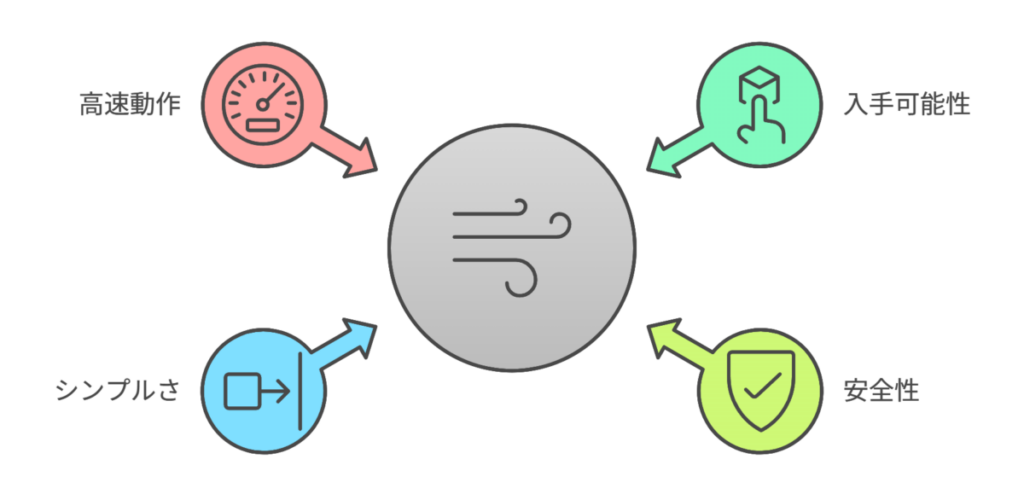

なぜ“空気”を使うのか?その3つの理由

~空圧シリンダーが選ばれる納得のワケ~

工場や生産設備で活躍する「空圧シリンダー」。

電気や油ではなく“空気”を使って動力を伝えるこの仕組みは、

製造現場では非常に一般的です。

でも、機械設計を学び始めたばかりの方にとっては、

こんな疑問が浮かぶかもしれません。

「なぜわざわざ空気で動かすの?」

「電動や油圧の方が力が強いのでは?」

「空気って安定しないイメージだけど…?」

本項では、なぜ空圧シリンダーに空気が使われるのかについて、

3つの主な理由を紹介します。

理由①:空気はどこでも入手でき、安全性が高い

空気は地球上に無限に存在する無料の資源。

空圧機器では、この空気を圧縮して使います。

特別な液体や危険な薬品を必要とせず、

装置の使用場所や環境を選ばないのが特徴です。

空気のメリット

油圧との違い

油圧は「作動油」を使うため、

万が一の漏れで床が滑りやすくなったり、

環境汚染の原因になることもあります。

それに対して空気は、

漏れても設備や作業者にほとんど影響を与えません。

理由②:構造がシンプルで軽量、省スペース

空圧シリンダーは、構造がとても単純で軽量です。

これは、モーターや制御基板を使わずに動作できることが理由です。

シンプル構造の利点

電動アクチュエータのように複雑な内部構造を持たず、

油圧のように高圧配管やタンクを必要としないため、

装置の設計自由度も高くなります。

よく使われる場面

- 自動機の開閉動作

(ドア・フタの開閉など) - 押し出し・仕分け作業

(パーツフィーダや搬送装置) - 繰り返し回数の多い動作

(安価なので消耗を前提に使える)

装置の一部として気軽に組み込めるため、

生産ラインの構築に最適です。

理由③:高速動作に向いている

空気には「圧縮性が高い」という特性があります。

これにより、空圧シリンダーは

瞬時に力を加えたり抜いたりすることができます。

これが、空圧が高速動作に強い理由です。

応答性が高いとは?

シンプルな制御で高速な往復動作が可能なので、

ラインタクトの短縮や効率化につながります。

特におすすめな用途

- ピック&プレース装置

- 物をつかんで移動させる高速装置

- 部品の搬送ライン

- 押し出しや位置決め

- パレットの仕分け装置

- 繰り返しが多く、スピードが重要な工程

空気を使うときの注意点

便利な空圧シリンダーですが、以下の点には注意が必要です。

| 注意点 | 内容 |

|---|---|

| 出力がやや小さい | 油圧に比べてパワーが劣るため、大きな力を出すのには不向き |

| 位置決め精度が低い | 空気の圧縮性により、ピストン位置が微妙にズレやすい |

| 空気源が必要 | コンプレッサーや配管の設計・設置が必要になる |

つまり、「強くて正確な動き」には不向きな場面もあるため、

電動や油圧との使い分けが大切です。

空気だからこそ“使いやすい”

空圧シリンダーが空気で動く理由を3つにまとめると、以下のようになります。

| 理由 | ポイント |

|---|---|

| ① 安全性と入手性 | 空気は無料で安全。クリーンな現場にも対応 |

| ② シンプル構造 | 軽量・コンパクト・低コストで設計しやすい |

| ③ 高速動作対応 | 応答性が高く、反復動作に最適 |

空圧シリンダーは「力の大きさ」ではなく、「手軽さとスピード」に特化したアクチュエータです。

設計者としては、用途に応じて「空圧・電動・油圧」の特徴を理解し、

最適なアクチュエータを選定することが求められます。

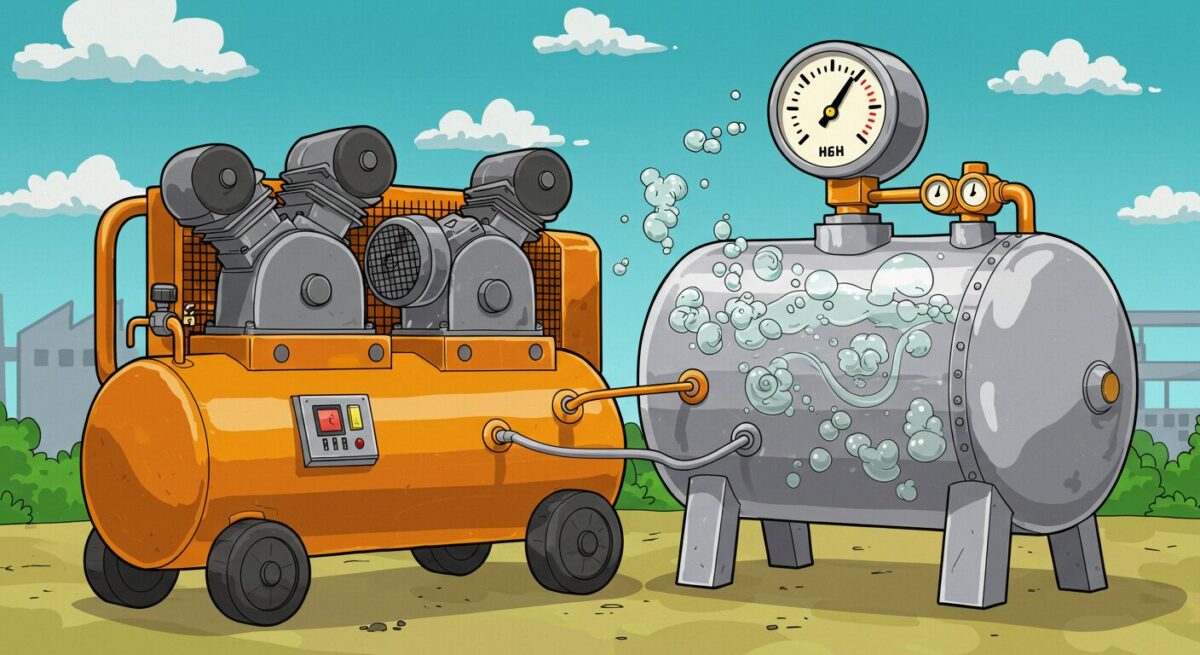

空気の圧縮性が生み出す動力のしくみ

空圧シリンダーは、以下のようなサイクルで動作します。

- 空気圧縮機(コンプレッサー)が大気を吸い込み、圧縮する

- 制御バルブが空気の流れを切り替える

- 加圧空気がピストンを押し出し、直線運動を発生

- 逆側の空気は排気され、ピストンが戻る

この動作は非常にシンプルですが、「空気の圧縮性」がカギとなります。

圧縮した空気は一気に膨張するため、瞬間的にピストンを動かす力になります。

ただし、空気は“圧縮できる”分、位置決め精度は低めであり、

荷重変動には不向きという特性もあります。

空圧と他方式の比較

| 比較項目 | 空圧 | 油圧 | 電動 |

|---|---|---|---|

| 動力源 | 圧縮空気 | 作動油 | 電力 |

| 出力の大きさ | 小〜中 | 中〜大 | 小〜中(精密) |

| 応答性 | ◎ 高速 | △ 遅め | ○ 高精度 |

| 制御精度 | △(低め) | ○ | ◎ |

| 構造・コスト | ◎ 簡単・安価 | △ 複雑・高価 | △ 高価 |

| 環境適応性 | ◎ クリーン | △ 汚れやすい | ○ |

| 用途例 | 自動機、包装機 | 建機、プレス | ロボット、位置決め |

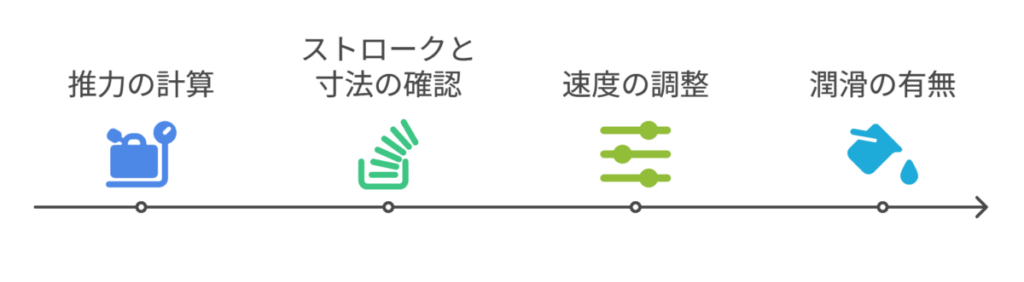

空圧シリンダーを選定する際の注意点

~設計初心者が知っておきたい4つのチェック項目~

空気の力でモノを押したり引いたりする「空圧シリンダー」は、

機械設計の現場でよく使われる部品の一つです。

取り扱いが簡単で動きもスピーディ。

装置の小型化にも貢献しますが、

「とりあえず付けてみた」では性能を発揮できません。

空圧シリンダーを正しく選ぶには、

いくつかの基本的な注意点を押さえる必要があります。

本項では、特に初心者が見落としやすいポイントを

4つに絞って、わかりやすく解説します。

1.必要な推力を計算する

まず最初に行うべきは、

シリンダーにどれだけの力(推力)が必要かを見積もることです。

推力の計算式

シリンダーの推力は、以下の式で求められます。

F(推力)= P(空気圧) × A(ピストン面積)

- P:空気圧(例:0.5MPa)

- A:ピストン面積(π×半径²)

例えば、φ40のシリンダー(直径40mm)に0.5MPaの圧力を加えた場合、

A ≒ 3.14 × (20mm)² ≒ 1256mm²

F ≒ 0.5MPa × 1256mm² = 628N(約64kgf)

実際には摩擦損失や安全率を考慮して、

少し余裕を持ったサイズを選定するのが基本です。

2. ストロークと取付け寸法を確認

どれだけ力が出せても、

目的の距離を動かせなければ意味がありません。

「何mm動かすか(ストローク)」と

「装置に入るか(取付け寸法)」は必ず確認しましょう。

よくある失敗例

図面上の可動スペースや周辺クリアランスも含めて確認しておくと安心です。

3. 速度・制御バルブの調整を考慮する

空圧シリンダーは高速動作が得意ですが、

逆に言えば「速すぎて衝撃が出る」こともあります。

スピードコントローラの活用

配管の途中にスピードコントローラ(流量制御バルブ)を入れることで、

空気の流れを制限し、動作速度を調整できます。

✅ 速度をゆっくりにして衝撃をやわらげる

✅ 起動・停止のタイミングを制御する

✅ 精度が必要な場面ではソフトランディングを実現

「速度調整を見越した設計」も重要なポイントです。

4. 潤滑・給油の有無をチェックする

空圧機器の中には、作動中に潤滑油(オイルミスト)が必要なタイプと、

無給油(メンテナンスフリー)タイプの2種類があります。

潤滑が必要な場合

- 給油装置(ルブリケーター)をエアユニットに組み込む必要がある

- 定期的なメンテナンス(補充・交換)も必要になる

無給油タイプのメリット

- 配管設計がシンプル

- クリーンな環境にも使いやすい(食品・医療など)

仕様書に「給油要/不要」の記載があるので、必ず確認しておきましょう。

昔は必須だったルブリケーターですが、

最近のエアシリンダは無給油タイプが主流です。

正しい選定が“動作の質”を決める

空圧シリンダーは、簡単なようで実は

設計次第で性能や耐久性が大きく変わる機械要素です。

もう一度、選定時のポイントをおさらいしておきましょう。

| 項目 | チェック内容 |

|---|---|

| 推力計算 | 空気圧とシリンダー径から、余裕を持って見積もる |

| ストロークと取付寸法 | 動作距離と装置スペースを考慮 |

| 速度制御 | スピードコントローラで安全・安定動作を |

| 潤滑の有無 | 無給油タイプ or ルブリケーター対応かを確認 |

これらを意識することで、トラブルの少ない信頼性の高い設計が実現できます。

まとめ:空気だからこその使いやすさがある

空圧シリンダーは、

「シンプル」「安全」「高速」といった特徴を活かして、

今や工場設備に欠かせない存在です。

空気を使う理由まとめ

▶ 空気は安全でどこでも使える

▶ 構造がシンプルで安価・軽量

▶ 高速・繰り返し動作に強い

一方で、精密な位置決めや大きな出力には不向きなため、

使い所を見極めて活用することが大切です。

空圧を正しく理解することで、設計の幅が大きく広がります。

モーターやアクチュエーターなど、

機械の駆動源に関する基礎知識と

選定基準をまとめています。

コメント