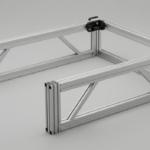

機械設計において、アルミフレームは装置の構造や骨組みとして広く使用されています。

その理由は、軽量で加工性が高く、耐腐食性や美観性に優れるためです。

また、カスタマイズが容易であることから、

製造現場のニーズに柔軟に対応できる設計材料として重宝されています。

この記事では、アルミフレームの概要と、

選定時に考慮すべきポイントについて解説します。

アルミフレームの概要

アルミフレームの特長

アルミフレームは以下の特長を持ちます。

軽量性

- スチールに比べて約3分の1の重量で、取り扱いが容易。

加工性

- 切断や穴あけが簡単で、現場での加工が可能。

耐腐食性

- アルマイト処理が施されることが多く、長期間の使用でも錆びにくい。

モジュール設計の容易さ

- Tスロット形状などにより、接続部品やアクセサリの取り付けが柔軟。

デザイン性

- 見た目が美しく、展示装置や外装にも適している。

主要な用途

ミスミのアルミフレームの選定ポイント

機械設計においてアルミフレームは、軽量性と加工のしやすさ、

そしてその汎用性の高さから、さまざまな用途で採用されています。

特にミスミのアルミフレームは、多彩なラインナップとカスタマイズ性が魅力的で、

多くの設計者にとって頼りになる選択肢の一つです。

私自身も設計業務において頻繁にミスミのアルミフレームを使用しています。

その理由は、何といってもミスミ独自の寸法指定の柔軟さと迅速な納期対応にあります。

設計図面上の微妙な寸法要求に応える能力や、

急な仕様変更にも対応できる点が、プロジェクトの進行をスムーズにしてくれるのです。

使用目的を明確にする

アルミフレームを選定する際には、まずその用途を明確にします。

例えば、以下のような使用目的があります。

用途に応じて、適切なフレームの断面形状や厚みを選ぶ必要があります。

使用目的を明確にすることの重要性

アルミフレームは用途によって求められる性能や仕様が異なるため、

使用目的が明確でないと適切な選定ができません。

不適切な選定は、以下のような問題を引き起こします。

使用目的を明確にすることで、これらのリスクを回避し、効率的な設計が可能になります。

アルミフレームの注意点

荷重条件の過小評価を避ける

フレームの強度は使用目的に対して余裕を持たせる必要があります。

安全係数を考慮した設計が推奨されます。

接続部の緩み対策

振動や衝撃が加わる場合、

接続部品の緩み防止策(ねじロック剤やワッシャーの使用)を講じる必要があります。

アルミフレームを選定する際には、使用目的を明確にすることが設計の第一歩です。

荷重条件や環境条件、コストパフォーマンスを

考慮した選定を行うことで、最適な設計が可能になります。

特に、ミスミのアルミフレームは

豊富なラインナップと高い品質で、あらゆる用途に対応可能です。

用途に合わせた最適なフレームを選定し、効率的で高性能な設計を実現しましょう。

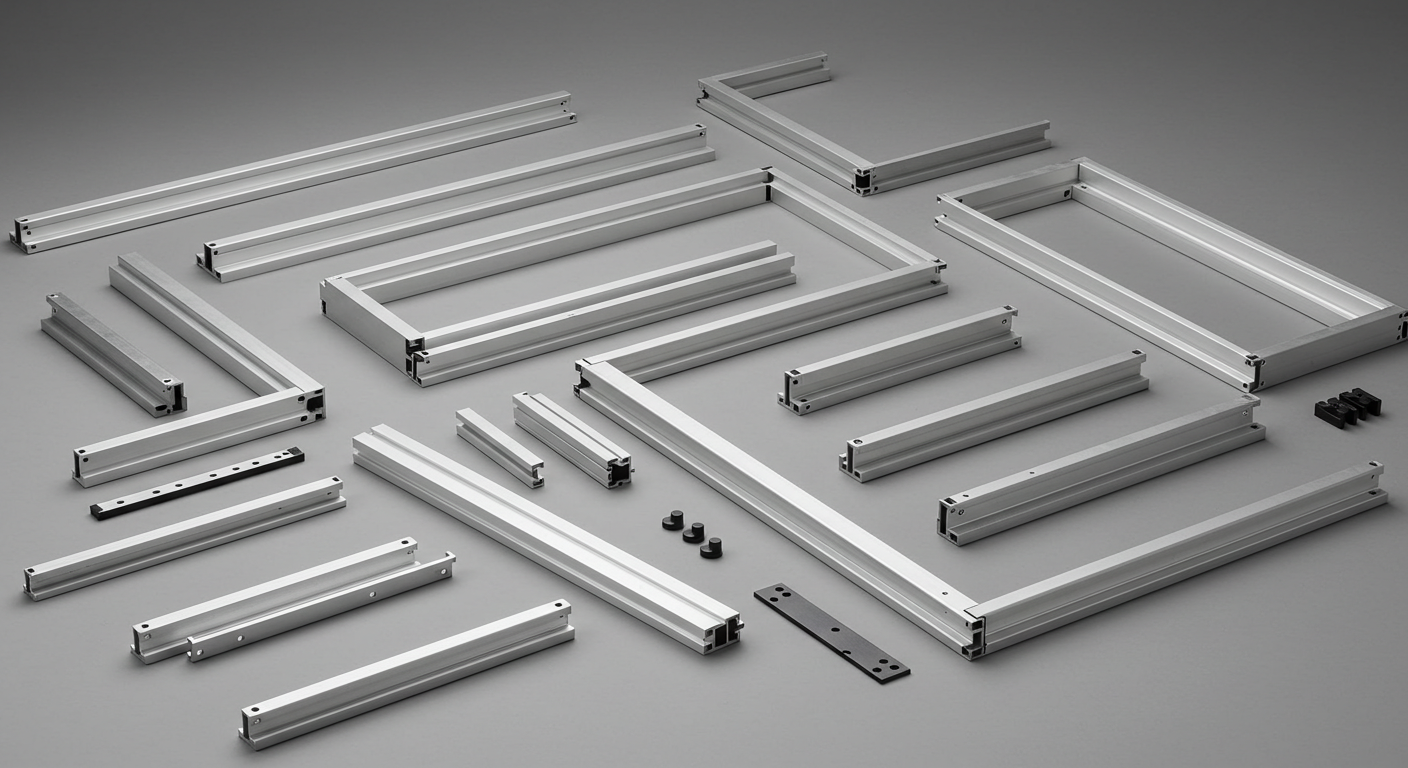

フレームの形状とサイズを選定

アルミフレームはその用途の幅広さから、

産業機械や設備の構築に欠かせない要素の一つです。

特に、ミスミのアルミフレームは形状やサイズが豊富で、

あらゆるニーズに対応できる点が大きな魅力です。

ここでは、ミスミのアルミフレームの

主な形状、サイズ、そしてバリエーションについて詳しく解説します。

主な形状

ミスミのアルミフレームの基本的な形状は、以下の2種類に分けられます。

これらの形状は用途に応じて選択でき、さまざまな設計に柔軟に対応可能です。

主なサイズ

ミスミのアルミフレームは、溝幅によってシリーズ化されており、

シリーズごとに特定の用途や負荷条件に適しています。

上記以外にも、用途に応じた多種多様なサイズがラインナップされており、

設計者の幅広い要求に応えています。

主なバリエーション

ミスミのアルミフレームは、用途やコストに応じて以下のようなバリエーションが用意されています。

ミスミのアルミフレームは、豊富な形状、サイズ、そしてバリエーションを備えており、

幅広い設計要件に対応可能です。

特に、溝幅やバリエーションを意識して選定することで、

設計の効率性やコストパフォーマンスを最大化することができます。

設計に適したフレームを選ぶためには、まず用途や負荷条件を明確にし、

それに合ったシリーズを選定することが重要です。

荷重条件を確認する

アルミフレームの強度は、断面形状や材質によって異なります。

静荷重と動荷重の両方を考慮し、許容荷重内で設計することが重要です。

特に、大型装置ではフレームが歪む可能性があるため、余裕を持った設計が求められます。

質量と断面2次モーメントとヤング率

以下にミスミのアルミフレームの質量、断面2次モーメント、

ヤング率についてまとめた表を作成しました。

数値はおおよその目安です。

詳細な数値はカタログや設計資料を参照してください。

たわみ計算の比較

たわみ計算に使われる基本的な式は、

ベルヌーイ・オイラーの梁理論に基づいており、次の式が使用されます。

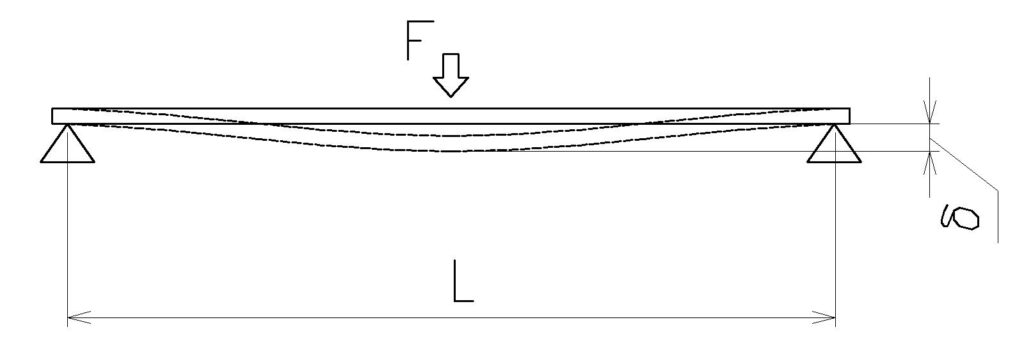

両端支持ばりの計算式

中央に集中荷重のたわみ計算式

\( \displaystyle δ=\frac{FL^3} {48EI}\)

δ:たわみ量(mm)

F:荷重(N)

L:梁の長さ(mm)

E:ヤング率(N/mm²)

I: 断面二次モーメント(mm4)

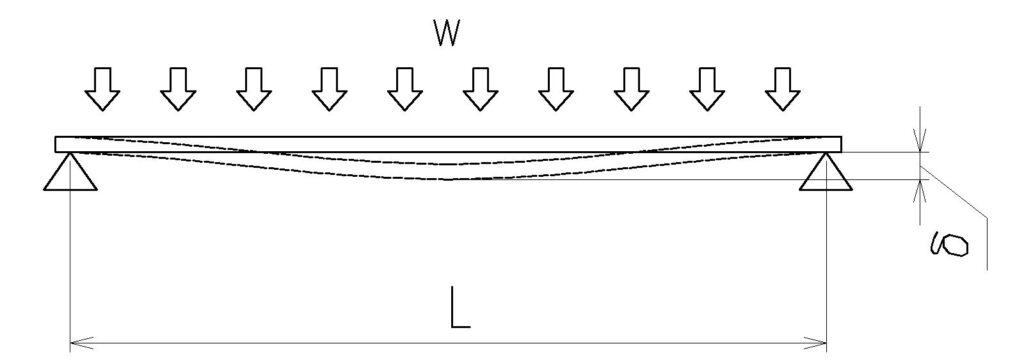

自重によるたわみ計算式

\( \displaystyle δ=\frac{5wL^4} {384EI}\)

w:単位長さあたりの荷重(N/mm)

\( \displaystyle w=密度(kg/㎣)×断面積(㎟)×g(9.8)\)

今回の計算に用いる条件は以下の通りです。

アルミフレームの最大許容荷重について

ミスミでは、フレーム長の1/1000のたわみを実用上の最大許容荷重としております。

ミスミのアルミフレームでは上記のたわみ量を超えないように注意しましょう。

長さ1000mmに対して1mm以下に抑えましょう。

HFS(標準タイプ)の比較表【30×30】【40×40】【20×20】

標準シリーズのHFSのサイズ別の特性について表にまとめました。

| シリーズ | サイズ(mm) | 質量(kg/m) | 断面積(mm2) | 断面2次モーメント(mm4) | ヤング率(N/mm2) |

|---|---|---|---|---|---|

| HFS6 | 30×30 | 0.9 | 333 | 2.83×104 | 69,972 |

| HFS8 | 40×40 | 1.73 | 640 | 10.4×104 | 69,972 |

| HFS5 | 20×20 | 0.5 | 183 | 0.742×104 | 69,972 |

HFS6 (30×30) のたわみ計算

荷重によるたわみ

\( \displaystyle δ=\frac{100×1000^3} {48×69972×28300}=1.052mm\)

自重によるたわみ

\( \displaystyle δ=\frac{5×0.0088×1000^4}{384×69972×28300}=0.058mm\)

総たわみ

\( \displaystyle δ=1.052+0.058=1.110mm\)

HFS8 (40×40) のたわみ計算

荷重によるたわみ

\( \displaystyle δ=\frac{100×1000^3} {48×69972×104000}=0.286mm\)

自重によるたわみ

\( \displaystyle δ=\frac{5×0.0169×1000^4}{384×69972×104000}=0.030mm\)

総たわみ

\( \displaystyle δ=0.286+0.030=0.316mm\)

HFS5 (20×20) のたわみ計算

荷重によるたわみ

\( \displaystyle δ=\frac{100×1000^3} {48×69972×7420}=4.013mm\)

自重によるたわみ

\( \displaystyle δ=\frac{5×0.0048×1000^4}{384×69972×7420}=0.121mm\)

総たわみ

\( \displaystyle δ=4.013+0.121=4.134mm\)

HFSシリーズのサイズによるたわみ比較表

比較条件

| シリーズ | サイズ | 集中荷重によるたわみ | 自重によるたわみ | 総たわみ |

| HFS6 | 30×30 | 1.052mm | 0.058mm | 1.110mm |

| HFS8 | 40×40 | 0.286mm | 0.030mm | 0.316mm |

| HFS5 | 20×20 | 4.013mm | 0.121mm | 4.134mm |

どの種類を選ぶべきかは、

設計の用途(軽量化、コスト、剛性など)に応じて決定する必要があります。

HFS6 (30×30)

総たわみ量は1.110mmとアルミフレームの許容たわみ量の1/1000を超えています。

HFS8 (40×40)

総たわみ量は0.316mmと許容たわみ量以内なので、使用可能です。

HFS5 (20×20)

総たわみ量は4.134mmと大幅に許容たわみ量を超えています。

バリエーションの比較【HFS】【HFSL】【GFS】【SS400】

| シリーズ | サイズ | 質量(kg/m) | 断面積(mm2) | 断面2次モーメント(mm4) | ヤング率(N/mm2) |

|---|---|---|---|---|---|

| HFS6(標準) | 30×30 | 0.9 | 333 | 2.83×104 | 69,972 |

| HFSL6(軽量) | 30×30 | 0.76 | 280 | 2.68×104 | 69,972 |

| GFS6(高剛性) | 30×30 | 1.02 | 377 | 3.47×104 | 69,972 |

| 一般構造用圧延鋼材:SS400との比較 | |||||

| SS400 | 30×30 | 7.07 | 900 | 6.75×104 | 205,000 |

ここではバリエーション別にたわみ計算を行い、比較していきます。

また、一般的な構造用材であるSS400も比較対象としました。

条件は上項目と同条件として計算していきます。

HFS6 (30×30) 標準タイプのたわみ計算

荷重によるたわみ

\( \displaystyle δ=\frac{100×1000^3} {48×69972×28300}=1.052mm\)

自重によるたわみ

\( \displaystyle δ=\frac{5×0.0088×1000^4}{384×69972×28300}=0.058mm\)

総たわみ

\( \displaystyle δ=1.052+0.058=1.110mm\)

HFSL6 (30×30) 軽量タイプのたわみ計算

荷重によるたわみ

\( \displaystyle δ=\frac{100×1000^3} {48×69972×26800}=1.111mm\)

自重によるたわみ

\( \displaystyle δ=\frac{5×0.0074×1000^4}{384×69972×26800}=0.051mm\)

総たわみ

\( \displaystyle δ=1.111+0.051=1.162mm\)

GFS6 (30×30) 高剛性タイプのたわみ計算

荷重によるたわみ

\( \displaystyle δ=\frac{100×1000^3} {48×69972×34700}=0.858mm\)

自重によるたわみ

\( \displaystyle δ=\frac{5×0.010×1000^4}{384×69972×34700}=0.053mm\)

総たわみ

\( \displaystyle δ=0.858+0.053=0.911mm\)

SS400 (30×30) 一般構造用圧延鋼材のたわみ計算

荷重によるたわみ

\( \displaystyle δ=\frac{100×1000^3} {48×205000×67500}=0.151mm\)

自重によるたわみ

\( \displaystyle δ=\frac{5×0.069×1000^4}{384×205000×67500}=0.065mm\)

総たわみ

\( \displaystyle δ=0.858+0.053=0.216mm\)

バリエーション別のたわみ比較表

比較条件

| シリーズ | サイズ | 質量(kg/m) | 集中荷重によるたわみ(mm) | 自重によるたわみ(mm) | 総たわみ (mm) |

| HFS6 | 30×30 | 0.9 | 1.052 | 0.058 | 1.110 |

| HFSL6 | 30×30 | 0.76 | 1.111 | 0.051 | 1.162 |

| GFS6 | 30×30 | 1.02 | 0.858 | 0.053 | 0.911 |

| 一般構造用圧延鋼材:SS400との比較 | |||||

| SS400 | 30×30 | 7.07 | 0.151 | 0.065 | 0.216 |

質量

軽量化が必要な場合はHFSLが適しており、

高剛性が必要な場合はGFSが選ばれる傾向があります。

SS400と比較すると7倍程度の差があります。

断面2次モーメント

剛性に大きく影響します。

GFSが最も高い値を持ち、

構造の振動を抑える場合や高負荷に対応した設計に向いています。

ヤング率

アルミフレームの69972N/mm2に対して、SS400は205000N/mm2であり、

剛性や振動特性に大きな差があります。

タイプ選定は、設計の用途(軽量化、コスト、剛性など)に応じて決定する必要があります。

環境条件を考慮

アルミフレームは耐腐食性に優れますが、特定の環境では注意が必要です。

屋外使用の場合は、防錆性能を高めるための追加処理を検討する。

高湿度環境ではアルマイト処理の有無を確認する。

接続部品の選定

アルミフレームは、専用の接続部品を用いることで組み立てが容易です。

メーカーごとに規格が異なるため、互換性に注意してください。

例:ミスミの標準フレームは多くのアクセサリが提供されており、柔軟な設計が可能です。

コストバランスを考える

コストと性能のバランスを考慮します。

特に、必要以上に大きなフレームを選定するとコストが上がるため、

用途に適したサイズや強度のものを選びましょう。

アルミフレーム選定の具体例

例1:軽量装置の骨組み

例2:高荷重装置の支持構造

アルミフレーム選定の注意点

まとめ

アルミフレームは、その軽量性、加工性、カスタマイズ性から、

機械設計において非常に汎用性の高い材料です。

適切な選定ポイントを押さえ、用途に合ったフレームを選ぶことで、

効率的かつ高性能な設計が可能になります。

特にミスミの製品は多くのアクセサリが用意されており、

設計者にとって心強い選択肢となるでしょう。

コメント