空圧機器を設計するとき、つい「供給圧力」ばかりを気にしていませんか?

実は、空気の通り道であるエア配管の圧力損失を見落とすと、

シリンダやバルブが想定通りに動作しない原因になります。

この記事では、エア配管の圧力損失の仕組み・原因・対策方法を

初心者にもわかりやすく解説します。

圧力損失を正しく理解すれば、

より安定した空圧システムを設計できるようになります。

エア配管における「圧力損失」とは?

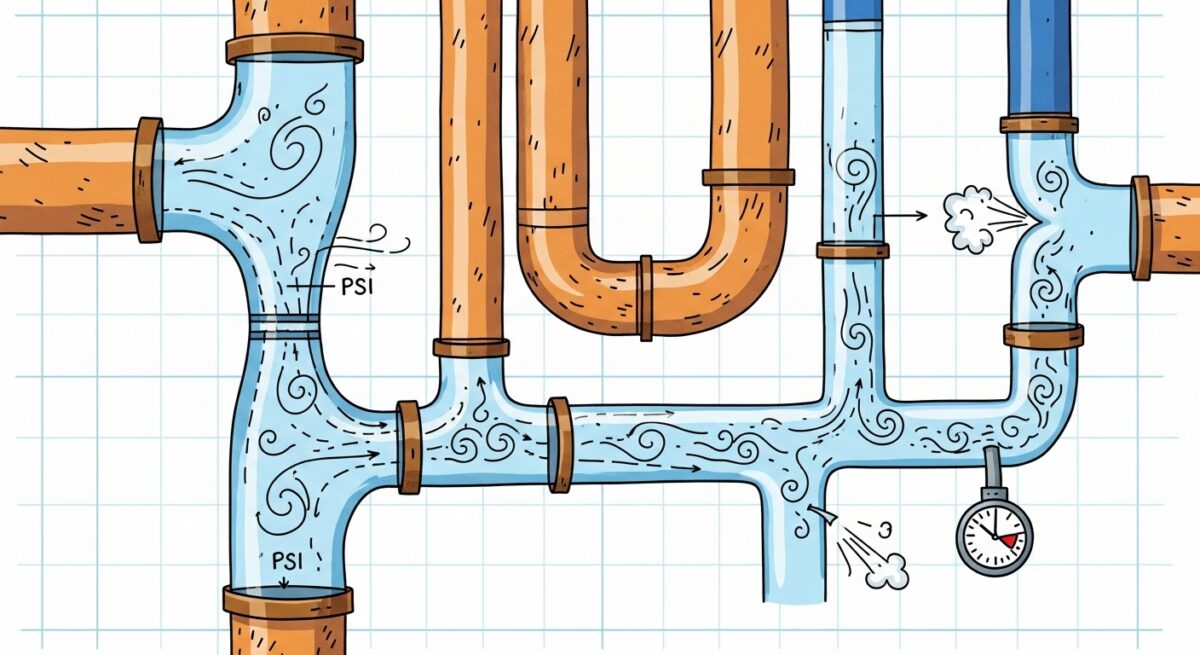

圧力損失とは、空気が配管を流れる途中で生じる圧力の低下のことです。

空気は流れる際に、配管内壁の摩擦や、

エルボ(曲がり)・分岐などでエネルギーを消費します。

その結果、末端の機器(シリンダやノズルなど)に

届く圧力が低下してしまうのです。

簡単に言えば、

「コンプレッサで0.5MPaに設定しても、末端では0.45MPaしか届かない」

というのが圧力損失です。

圧力損失が発生する主な原因

| 原因 | 内容 | 対策 |

|---|---|---|

| 配管径が細い | 流速が上がり 摩擦が増加 | 配管径を太くする |

| 配管が長い | 摩擦抵抗が蓄積 | 配管ルートを短くする |

| 曲がり・分岐が多い | エルボ・T字継手で 乱流が発生 | 継手を減らし、スムーズな流路に |

| 継手・バルブの抵抗 | 内径が狭い 段差がある | 抵抗の少ない継手を選ぶ |

| フィルタ・レギュレータの目詰まり | 流路が塞がれ 圧力低下 | 定期的な清掃・交換を実施 |

特に、細い配管や長いルートは要注意。

「圧力が足りない」と感じたら、

まず配管径とルートを見直しましょう。

Q&Aで理解する「圧力損失」

Q1. 圧力損失が大きいと何が問題なの?

シリンダの推力やモーターのトルクが低下し、

動作が遅くなったり不安定になります。

特に高速動作や高精度制御が必要な装置では致命的です。

Q2. 配管を太くすれば解決しますか?

ある程度は改善しますが、

太くしすぎるとコストやスペースが増加します。

設計段階で、流量に見合った

適正配管径を選定することが重要です。

Q3. 配管の長さはどのくらいまで大丈夫?

一概には言えませんが、

5mを超える場合は圧力低下を意識したほうがよいです。

途中にバルブや継手が多い場合は、

より短くすることが望ましいです。

Q4. 圧力損失を簡単に確認する方法は?

実際の装置でエア入力側と出力側の圧力を比較すればOKです。

差が大きい場合、配管径やルートに問題がある可能性があります。

圧力損失を簡単に確認する方法とは?

エア配管のトラブルを見抜く現場チェックのコツ

エアシリンダやエアモーターが「遅い」「力が弱い」と感じたとき、

まず疑いたいのが配管内の圧力損失です。

圧力損失は、配管内の摩擦や継手抵抗によって、

コンプレッサーから送られる空気圧が途中で下がってしまう現象。

これを放置すると、装置の動作不良やエネルギーロスの原因になります。

そこでおすすめなのが、

「入力側と出力側の圧力を比較して確認する」

という簡単なチェック方法です。

この記事では、その確認方法と得られるメリットについて、

現場目線でわかりやすく解説します。

圧力損失を簡単に確認する方法

圧力損失の確認は、2か所の圧力を比べるだけでOKです。

【確認手順】

- コンプレッサーから出た直後(入力側)に圧力計を取り付ける

- エアシリンダやエア機器の直前(出力側)にも圧力計を取り付ける

- 装置を通常動作させた状態で、両方の圧力を比較する

もし、

入力側:0.6MPa

出力側:0.5MPa

というように0.1MPa以上の差があれば、

圧力損失が発生していると判断できます。

この差が大きいほど、配管径の不足やルートの悪さ、

フィルタ詰まりなどの問題がある可能性が高いです。

圧力損失を確認するメリット

① トラブル原因をすぐ特定できる

エア装置が正常に動かないとき、

原因が「シリンダ」なのか「配管」なのかを判断するのは意外と難しいもの。

圧力を比較するだけで、

問題がどこにあるかを簡単に切り分けできます。

② 無駄な調整や交換を防げる

圧力損失を把握せずに部品交換を行うと、

「結局直らなかった」という無駄なコストや時間が発生します。

圧力比較を行えば、

根本原因を特定して正しい対策ができるため、

メンテナンス効率が向上します。

③ エア消費と電力コストを削減できる

圧力損失が大きいと、装置に必要な圧力を

得るためにコンプレッサーが余分に稼働します。

つまり、電気代とエア漏れリスクが増えるということです。

圧力差を小さく保つことで、

といった効果が期待できます。

④ 装置の安定動作につながる

圧力損失が安定していない配管では、

シリンダの動作が遅れたり停止したりといった

不具合が発生しやすくなります。

定期的に圧力差を確認することで、

装置の動作安定性を維持できます。

現場で使えるワンポイント

圧力損失の確認は、

「入力側と出力側の圧力を比較する」だけの簡単なチェックで行えます。

この小さな確認を習慣化することで、

といった大きなメリットが得られます。

「圧力計を2つ取り付けるだけ」でトラブルを未然に防げるのです。

空圧設備の保守・設計では、ぜひこの確認を

ルーチン点検の1つとして取り入れてみましょう。

設計者が押さえるべきポイント

- 配管径は「流量」に合わせて決める

- 曲がりは最小限にする

- 継手・バルブの内径を確認する

- フィルタやレギュレータのメンテナンスを怠らない

圧力損失は、エア機器の性能を左右する非常に重要な要素です。

いくら高性能なシリンダを使っても、

配管設計が悪ければ本来の性能を発揮できません。

「圧力が足りない=コンプレッサーのせい」ではなく、

「配管設計の見直し」から。

これが空圧設計における基本の考え方です。

圧力損失が大きいとどうなる?

圧力損失を放置すると、次のようなトラブルが起こります。

空圧設計では、末端機器で必要な圧力(例:0.5MPa)が確保できるよう、

逆算して配管径やコンプレッサ圧力を設定することが重要です。

圧力損失を抑える設計のコツ

- 配管径は「余裕を持って」選ぶ

- 小さすぎる配管はトラブルのもと。

- 少し太めを選定するのが安心です。

- エルボやT字継手を減らす

- 曲がりが増えるほど乱流が発生します。

- ルートをできるだけ直線的に。

- エアフィルタ・レギュレータの定期点検

- 目詰まりや劣化は圧力損失の原因。

- 清掃・交換を忘れずに。

- 末端圧力を実測する

- 計算値だけでなく、実際の圧力を

確認しておくと信頼性が高まります。

- 計算値だけでなく、実際の圧力を

まとめ:圧力損失を意識すれば、空圧はもっと安定する!

エア配管の圧力損失は、

シリンダの動作安定性やエネルギー効率に大きく影響します。

流量や圧力だけでなく、

「空気の通り道の抵抗」も考慮して設計することで、

トラブルのない快適な空圧システムを実現できます。

モーターやアクチュエーターなど、

機械の駆動源に関する基礎知識と

選定基準をまとめています。

コメント