ローラーチェーンを使った機械で、

「チェーンが外れやすい」「異音がする」「寿命が短い」

といったトラブルに悩んでいませんか?

その原因の多くは、

チェーンのたるみ量(テンション)が適切でないことにあります。

たるみが大きすぎても、小さすぎてもトラブルの原因になります。

この記事では、ローラーチェーンの適正たるみ量の考え方と調整のコツを、

初心者にもわかりやすく解説します。

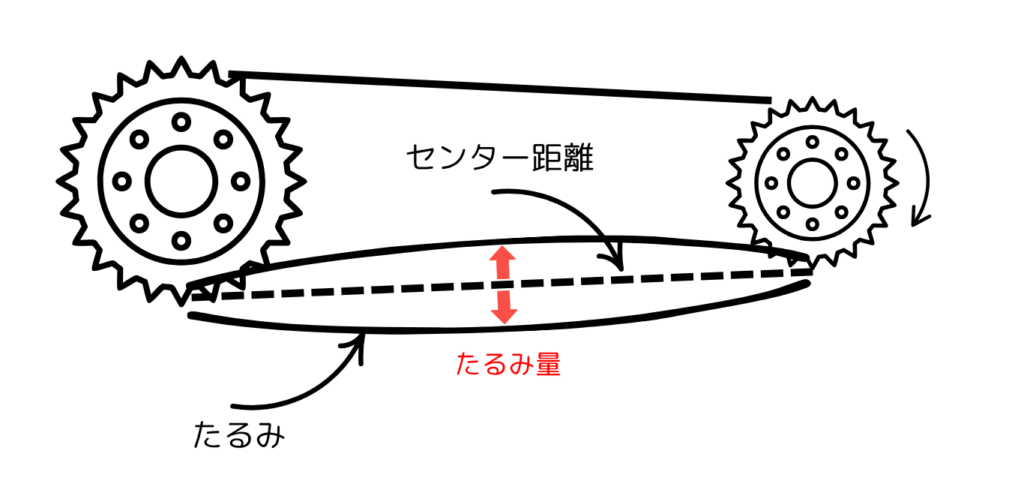

そもそも「たるみ量」とは?

たるみ量とは、チェーンの下側(弛み側)が

どれだけ垂れ下がっているかを表す値です。

一般的には、チェーンの上下のスプロケット間(センタ距離)に対して、

どれくらいの変位があるかで評価します。

たるみ量は、チェーンの動力伝達効率や寿命に直結する重要な要素です。

適正たるみ量の目安

ローラーチェーンのたるみ量は、センタ距離(スプロケット間距離)Lを基準にして決めます。

| 使用条件 | 推奨たるみ量 | 備考 |

|---|---|---|

| 一般的な水平配置 | センタ距離の 4%程度 | 例:センタ距離 500mm → たるみ 20mm |

| 垂直配置(下向き駆動) | センタ距離の 2%程度 | チェーンが自重で 垂れるため少なめに |

| 高速回転・衝撃負荷が大きい場合 | センタ距離の 2%程度 | 過大なたるみは 振動・脱落の原因になる |

つまり、センタ距離が500mmの装置なら、20mm程度のたるみが適正です。

※実際の値は、使用環境・チェーンサイズ・メーカー推奨値に従ってください。

つばき産業の技術資料「ローラチェーンの配置と据付」では、

ローラーチェーンには “適当なたるみ” を持たせて使用することが

重要であると記されています。

引用:つばき産業:技術資料 ドライブチェーン ローラチェーンの取扱

チェーンのたるみは重要!張りすぎ・緩すぎによるトラブルを防ごう

ローラーチェーンを使う際、

「たるみ量(チェーンのゆるみ)」の管理はとても重要です。

適正なたるみを保つことで、スムーズな動力伝達と長寿命化が実現できます。

しかし、たるみが「多すぎる」または「少なすぎる」と、

思わぬトラブルを引き起こす原因になります。

たるみが不適切な場合に起きるトラブル例

| 状況 | 主なトラブル | 原因 |

|---|---|---|

| たるみすぎ(緩い) | チェーン外れ スプロケットの歯飛び、異音 | テンション不足 チェーン摩耗の促進 |

| 張りすぎ(きつい) | ベアリング破損、 軸の曲がり、チェーン伸び | 初期張力が過大 熱膨張の影響を無視 |

特に注意したいのは「張りすぎ」

一見、「緩むよりは少し張っておいた方が安心」と思いがちですが、

実は“張りすぎ”の方が深刻なダメージを与えることが多いです。

適正なたるみ管理が長寿命のカギ

チェーンのたるみは「緩すぎず、張りすぎず」が鉄則です。

一般的には、チェーンスパンの約 4% 程度が目安とされています。

(例:スパン500mmなら約20mm)

もし運転中に異音や振動を感じたら、

たるみ量が適正かどうかをまず確認しましょう。

定期的にチェーンのたるみを点検し、メーカー推奨値を守ることが大切

「チェーンが緩まないように」と思って強く張ると、

軸受やモーターに過大な負荷がかかり、機械全体の寿命を縮めることになります。

たるみ量が不適切だと、外れや摩耗、軸破損などのトラブルを招く

張りすぎは特に危険!軸受やモーターに負担をかける

定期的にチェーンのたるみを点検し、メーカー推奨値を守ることが大切

ローラーチェーンのたるみ量の測り方|初心者でもできる簡単チェック方法

ローラーチェーンを長く安定して使うためには、

「たるみ量(たわみ量)」の確認が欠かせません。

たるみ量が適正でないと、

チェーン外れやスプロケットの摩耗、ベアリング破損といった

トラブルにつながるからです。

ここでは、初心者でも簡単にできる

たるみ量のチェック方法をわかりやすく紹介します。

測定前の準備

まず、安全のために次の手順を守りましょう。

- 必ず機械を停止する

- 稼働中のチェーンは非常に危険です。

- 必ず電源を切り、安全を確保してから作業を行いましょう。

- たるみ側を確認する

- ローラーチェーンには「張り側」と「たるみ側」があります。

- 駆動中、張力がかかっていない側(ゆるんでいる側)が「たるみ側」です。

測定はたるみ側中央で行うのが基本です。

たるみ量の測り方(手順)

測定はとてもシンプルです。

- チェーンの弛み側中央を軽く指で押す

- 指やスケールなどで軽く押して、上下にどの程度動くかを確認します。

- 上下方向の変位量を測定する

- 押したときの「上方向」と「下方向」それぞれの変位量を足し算します。

この合計の変位量が“たるみ量”です。

測定例

たとえば以下のような場合

- 上方向に押して 5mm 動く

- 下方向に押して 5mm 動く

このときのたるみ量は「10mm」 になります。

つまり、たるみ量は「片側だけの変位」ではなく、

上下両側の合計値で評価するということです。

ひとことアドバイス

| チェック項目 | 内容 |

|---|---|

| 測定箇所 | たるみ側の中央 |

| 測定方法 | 軽く押して上下変位の合計を測る |

| たるみ量の目安 | 中心距離の2~4%程度 ※条件による |

| 注意点 | 機械停止・安全確認を必ず行う |

たるみ量の測定は、定期点検のたびに実施するのがおすすめです。

たるみが増えてきた場合は、チェーンの伸びや摩耗が進行しているサイン。

早めの張り調整や交換を行うことで、

スプロケットや軸受の寿命を大きく延ばすことができます。

正しい張り方・調整のコツ

① 初期伸びを考慮する

チェーンは使用初期に“なじみ”による初期伸びが発生します。

設計時に調整余裕(スライド機構やテンショナー)を持たせておくと安心です。

② 調整後は軽く回して確認する

張りすぎや偏りを防ぐために、調整後はチェーンを数回転させ、

全体のテンションが均一になっているかを確認しましょう。

③ テンショナーを活用する

振動が多い機械や長時間運転する装置では、

スプリング式テンショナーや自動調整式を導入することで、

常に適正たるみを維持できます。

たるみ・張り調整を考慮した設計のコツ

ローラーチェーンを使った伝達機構は、シンプルで高効率ですが、

「設計段階でのちょっとした工夫」が、

寿命やメンテナンス性を大きく左右します。

特に、チェーンのたるみ量や張力の調整を考慮せずに設計すると、

組立後に「張りすぎて動かない」「緩くて外れる」

といったトラブルが起こることもあります。

ここでは、設計段階で押さえておくべき3つのポイントをわかりやすく解説します。

① センタ距離の調整余裕を確保する

チェーンの中心距離(スプロケット間の距離)は、

実際の組立時や使用中に微妙に変化します。

原因は以下のようなものです。

そのため、固定寸法でガチガチに設計してしまうのはNG。

少しの誤差でも張りが強くなり、ベアリングや軸に大きな負担がかかります。

👉 対策ポイント

これらを設けておくことで、後からたるみ量を微調整できる設計になります。

② チェーン配置はなるべく水平が理想

ローラーチェーンは、重力の影響を受ける部品です。

そのため、垂直や傾斜配置にすると、下側にチェーンがたるみやすくなり、

均一な張力を保ちにくくなります。

👉 対策ポイント

こうした配慮で、チェーンの外れや異音を防止できます。

③ 使用環境(振動・粉塵・温度変化)を考慮する

チェーン伝達部は、周囲の環境の影響を受けやすい部分でもあります。

特に、振動・粉塵・温度変化はたるみ量やテンションに直結します。

👉 対策ポイント

これらの対策によって、長期間安定した駆動と寿命延長が期待できます。

設計者へのアドバイス

| 設計項目 | 対策ポイント |

|---|---|

| センタ距離調整 | 長穴やスライド機構で調整余裕を確保 |

| チェーン配置 | 水平配置が理想。垂直や傾斜の場合はテンションを強めに |

| 使用環境 | 振動・粉塵・温度変化を考慮したテンション設計 |

ローラーチェーンの寿命を延ばす最大のコツは、

「組立後に調整できる設計にしておくこと」です。

設計時に余裕を持たせるだけで、

メンテナンス時の作業性も大きく向上します。

最初から完璧な張りを狙うよりも、調整できる設計を前提に考えるのが、

現場で信頼される機械設計者の鉄則です。

まとめ:適正たるみ量で長寿命・安定運転!

ローラーチェーンの性能を最大限に発揮するには、たるみ量の管理がカギです。

この記事のポイントまとめ

▶ 適正たわみ量はセンタ距離の2〜4%が目安

▶ 張りすぎても緩すぎてもNG

▶ 初期伸びを考慮して調整機構を設ける

▶ テンショナーの活用が効果的

たるみを正しく管理することで、

チェーンの寿命はもちろん、機械全体の信頼性も向上します。

コメント